Bize E-posta Gönderin:[email protected]

Bizi Arayın:+86-13929487727

Döküm, erimiş metalin önceden hazırlanmış kalıp boşluğuna dökülmesi ve soğuyup katılaştıktan sonra belirli şekillere, ölçülere ve özelliklere sahip metal parçaların veya ham blokların elde edildiği bir şekillendirme sürecidir.

Temel prensip, metalin akışkanlığını kullanarak karmaşık yapıdaki parçaların neredeyse net şekillendirilmesini sağlamaktır. Döküm, imalatta en temel ve yaygın olarak kullanılan metal sıcak şekillendirme yöntemlerinden biridir ve "sanayi köşetaşı" olarak bilinir. Yaygın ürünler arasında motor blokları, dişliler, su borusu bağlantıları, sanat eserleri vb. yer alır.

Tanım: Kum döküm en geleneksel ve yaygın olarak kullanılan döküm yöntemidir. Kalıp kumu (genellikle silika kumu, kil veya diğer bağlayıcılarla karıştırılır) kullanarak kalıplar yapar. Bir kalıp genellikle iki yarım (üst ve alt kalıp) ve iç boşluğu oluşturabilecek bir kalıptan oluşur. Erimiş metal kum kalıbın boşluğuna dökülür. Katılaştıktan sonra kum kalıbı kırarak döküm çıkarılır. Kum kalıplar genellikle tek kullanımlıktur.

Özellikler: Aşırı derecede geniş uyumluluğa sahiptir ve neredeyse her boyutta, her karmaşıklıkta ve her alaşımda parça dökebilir. Kalıp maliyetleri (ahşap kalıplar veya metal kalıplar) göreceli olarak düşüktür. Ancak dökümün boyutsal hassasiyeti ve yüzey kalitesi göreceli olarak zayıftır, sonraki işlemler için büyük ölçüde fazladan tolerans bırakılması gerekir ve üretim verimliliği göreceli olarak düşüktür.

Ana Uygulamalar: Motor blokları, makine aleti tezgahları, büyük vanalar, su pompası gövdeleri, heykel sanat eserleri vb.

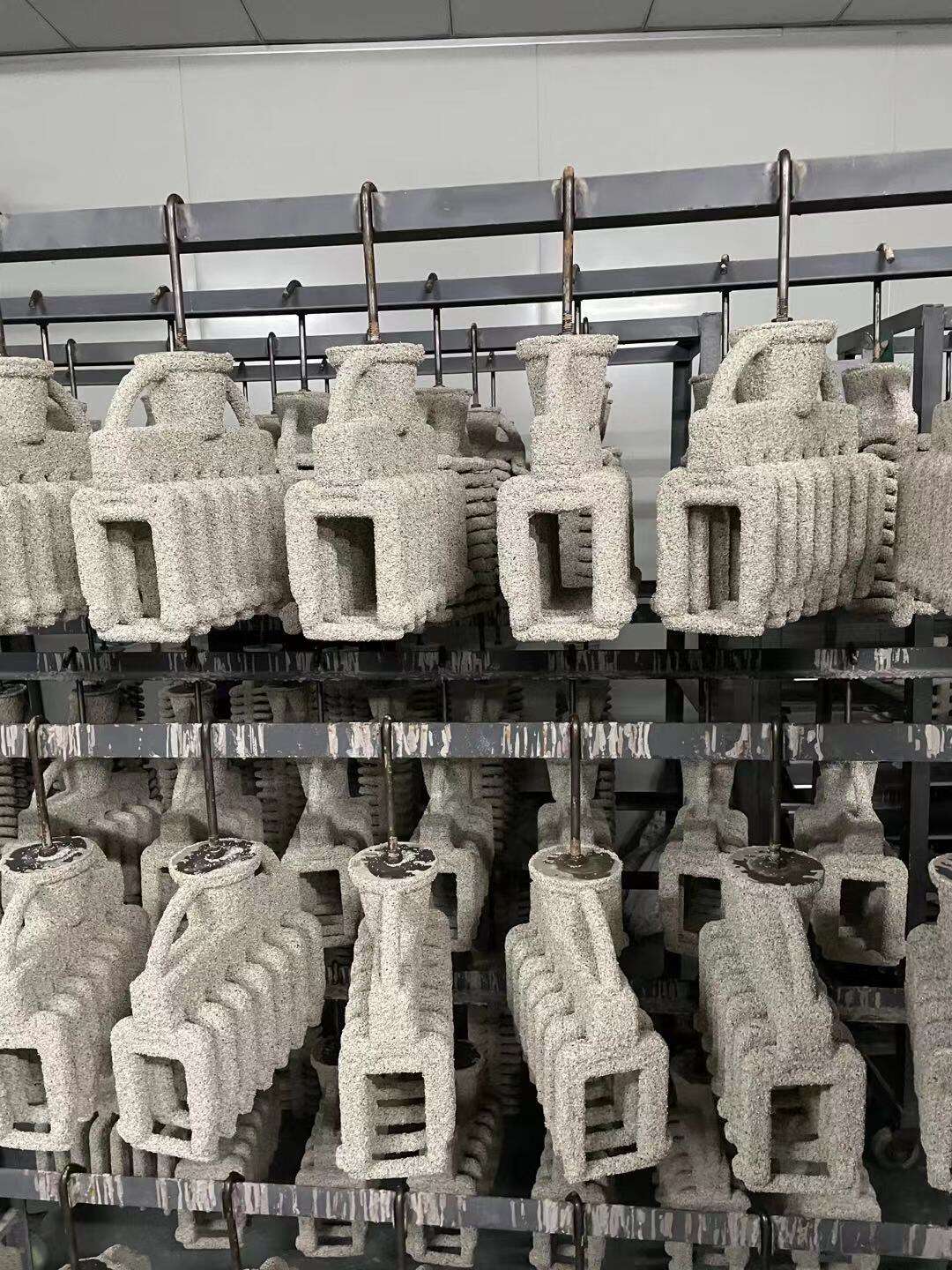

Tanım: Hassas döküm, genellikle özellikle model dökümü ifade eder, aynı zamanda "balmumu yöntemi" olarak da bilinir. Proses şu şekildedir: İlk olarak eriyebilen bir malzeme (örneğin balmumu) ile hassas bir eriyebilen model yapılır. Daha sonra özel olarak formüle edilmiş refrakter bir kaplama malzemesi model üzerine tekrar tekrar uygulanır ve üzerine kum taneleri serpilir. Sertleme ve kuruma işleminden sonra bütünlük sağlayan bir kabuk oluşturulur. Bundan sonra model sıcak su veya buharla eritilerek dışarı atılır. Son olarak kabuk yüksek sıcaklıkta pişirilir ve içine erimiş metal dökülür.

Özellikler: Aşırı yüksek boyutsal doğrulukta ve çok iyi yüzey kalitesinde dökümler elde edebilir ve diğer yöntemlerle işlenmesi zor olan aşırı derecede karmaşık şekilli parçaları dökebilir. Neredeyse tüm alaşımlara uygundur, özellikle yüksek ergime sıcaklığına sahip ve işlenmesi zor alaşımlar için uygundur. Ancak süreç yorucudur, üretim döngüsü uzundur ve tekil döküm maliyeti yüksektir.

Ana Uygulamalar: Havacılık motoru türbin kanatları, golf sopası başlıkları, tıbbi cihazlar, dişliler, el sanatları ürünleri, vb.

Tanım: Kısa adıyla basınçlı döküm. İlkesi, yüksek basınç altında erimiş metalin, hassas bir metal kalıbın boşluğuna yüksek hızda doldurulması ve ardından basınç altında hızlı bir şekilde soğutularak katılaştırılmasıyla döküm oluşturulmasıdır. Kalıplar genellikle ısıya dayanıklı alaşımlı çelikten yapılır ve tekrar tekrar kullanılabilir.

Özellikler: Çok yüksek üretim verimliliği, seri üretime uygundur; Dökümlerin boyutları çok hassas, yüzey bitişi iyi olup ince cidarlı ve karmaşık parçalar üretilebilir. Ancak ekipman ve kalıplar çok pahalıdır; Genellikle düşük erime noktalı alaşımlara (örneğin çinko, alüminyum ve magnezyum alaşımları) uygundur; Dolum hızının yüksek olması nedeniyle kalıp içindeki hava zor atılır ve dökümlerde gözenek oluşabilir. Genellikle ısıl işlem uygulanamaz.

Ana Uygulamalar: Otomotiv parçaları (örneğin şanzıman kutuları), 3C ürün gövdeleri (cep telefonları, dizüstü bilgisayarlar), oyuncak modelleri, günlük kullanım metal parçaları.

Tanım: Genel olarak, yerçekimi ile döküm, erimiş metalin yerçekimi etkisiyle kalıba dolduğu süreç anlamına gelir. Ancak genellikle özel olarak metal kalıp dökümü ifade eder; yani metal bir kalıp kullanarak ("kalıcı kalıp" olarak adlandırılır) erimiş metalin kendi yerçekimi yardımıyla boşluğa doldurulduğu döküm yöntemidir. Kalıplar yüzlerce ila on binlerce kez tekrar kullanılabilir.

Özellikler: Metal kalıbın hızlı soğutması nedeniyle döküm yapısı yoğun ve mekanik özellikleri iyidir. Boyutsal hassasiyeti ve yüzey kalitesi kumlak göre daha üstündür ancak pres döküm kadar değil. Bir kalıpta birden fazla döküm yapılabildiği için üretimi nispeten verimlidir. Ancak metal kalıpların maliyeti kum kalıplardan daha yüksektir. Hava geçirgenliği zayıf ve kalıbın gaz atımı konusunda yüksek gereksinim vardır. Aşır derecede karmaşık şekilli parçalar için uygun değildir.

Ana Uygulamalar: Alüminyum alaşımlı jantlar, motor silindir kapağı, pistonlar ve fren kampanaları gibi yüksek mekanik performans gereksinimi olan, küçük ve orta boy ferro olmayan metal dökümler.

| Ana Özellik | Tipik Uygulama Alanları | |

| Gri Demir | Düşük maliyetli, aşınma dirençli ve titreşim emici, ancak gevrek | Motor bloğu, makine ayağı, boru hattı |

| Küresel Grafitli Dökme Demir | Yüksek dayanım, iyi tokluk ve mükemmel genel performans | Krank milleri, dişliler ve ağır mekanik bileşenler |

| Döküm çelik | Yüksek dayanım, iyi tokluk ve darbe direnci | Basınçlı kaplar, elektrik santrali ekipmanları, yapısal bileşenler |

| Paslanmaz çelik | Korozyona dayanıklı, ısıya dayanıklı ve estetik açıdan hoş | Kimya ekipmanları, gıda makineleri, tıbbi cihazlar |

| Alüminyum Alaşım | Hafif ağırlıkta, korozyona dayanıklı ve ısı iletkenliği iyi | Otomobil parçaları, elektrikli alet muhafazaları, havacılık ve uzay bileşenleri |

| Bakır alaşımı | Aşınmaya dayanıklı, korozyona dayanıklı ve iyi ısı iletkenliğine sahip | Rulmanlar, vana parçaları, gemi aksesuarları |

| Magnesium Alloy | Aşırı hafif ve yüksek özgül dayanıma sahip | 3C ürün kabukları, havacılık parçaları |

| Çinko alaşımı | Harika bir dökülebilirliğe sahiptir, kaplanabilir ve maliyeti düşüktür | Oyuncaklar, demirbaşlar, fermuarlar |

| Titanyum alaşımı | Aşırı derecede yüksek özel dayanıma sahiptir, mükemmel korozyon direncine sahiptir ve çok yüksek maliyetlidir | Havacılık motorları, insan implantları |

Telif Hakkı © Dongguan Yuanji Teknoloji Co., Ltd. Tüm Hakları Saklıdır - Gizlilik Politikası