Écrivez-nous :[email protected]

Appelez-nous :+86-13929487727

La fonderie est un procédé de mise en forme dans lequel du métal en fusion est versé dans une cavité préalablement créée dans un moule, et après refroidissement et solidification, on obtient des pièces ou des billettes métalliques possédant une forme, une dimension et des propriétés spécifiques.

Le principe fondamental consiste à exploiter la fluidité des métaux afin d'obtenir un façonnage proche de la forme finale pour des pièces à structure complexe. La fonderie est l'une des méthodes de travail thermique des métaux les plus fondamentales et les plus largement utilisées dans l'industrie manufacturière, et est souvent appelée "pierre angulaire de l'industrie". Les produits courants incluent les blocs-moteurs, les engrenages, les raccords de tuyauterie, les œuvres d'art, etc.

Description : Le moulage en sable est la méthode de fonderie la plus traditionnelle et la plus largement utilisée. Il utilise du sable à mouler (généralement du sable de silice mélangé avec de l'argile ou d'autres agents liants) pour fabriquer les moules. Un moule est généralement composé de deux moitiés (moule supérieur et inférieur) et d'un noyau qui peut former une cavité intérieure. Le métal en fusion est versé dans la cavité du moule en sable. Après solidification, le moule en sable est brisé pour extraire la pièce coulée. Les moules en sable sont généralement destinés à un usage unique.

Caractéristiques : Il possède une extrême polyvalence et peut produire des pièces de presque toutes tailles, toutes complexités et tous alliages. Le coût des moules (moules en bois ou en métal) est relativement faible. Toutefois, la précision dimensionnelle et le fini de surface des pièces coulées sont relativement médiocres, la marge d'usinage subséquente est importante, et l'efficacité de production est relativement basse.

Applications principales : Blocs moteurs, lits de machines-outils, grandes vannes, carter de pompe à eau, œuvres d'art sculpturales, etc.

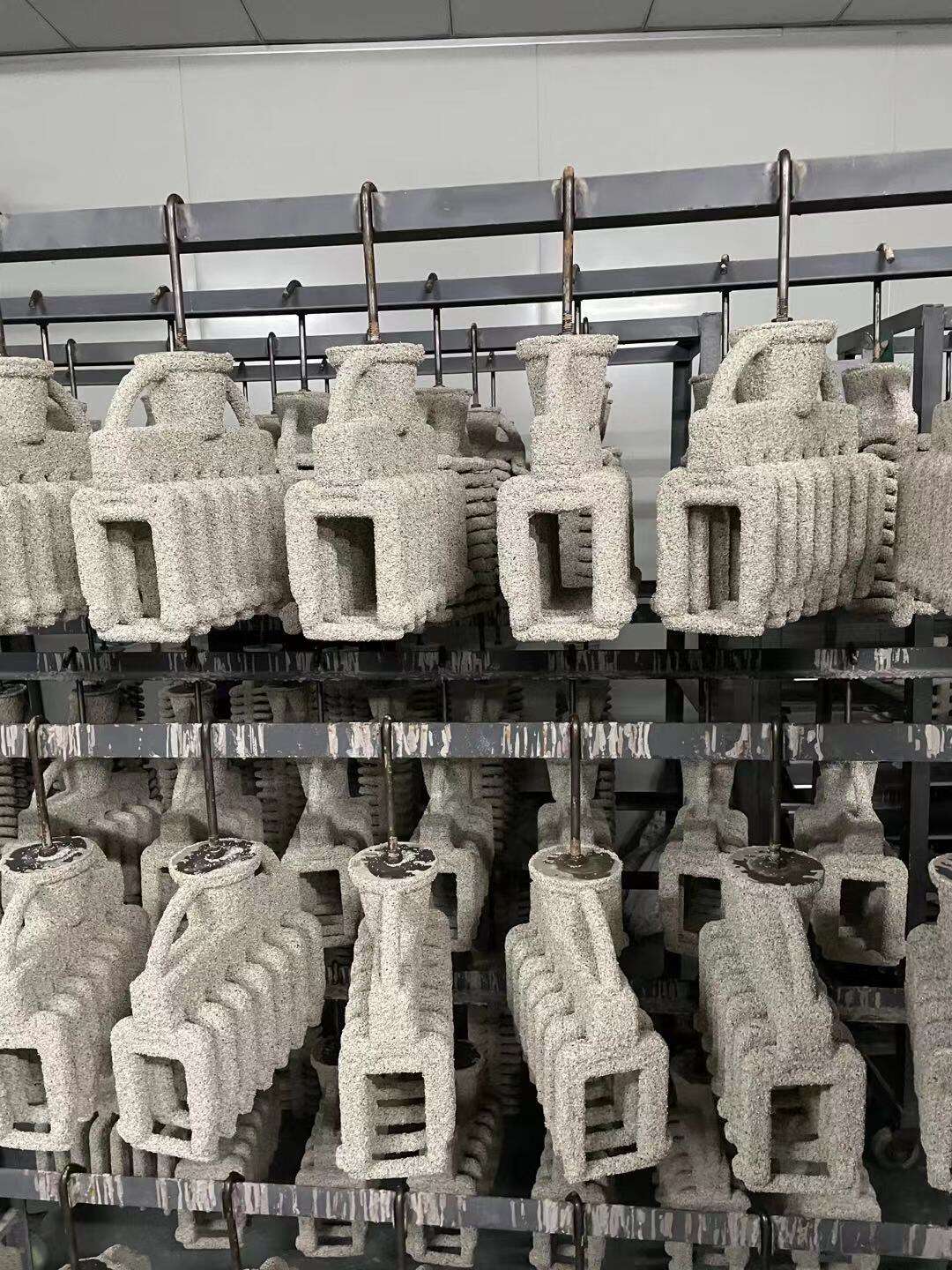

Description : La fonderie précise, généralement appelée « fonderie cire perdue », consiste en un procédé qui suit les étapes suivantes : tout d'abord, un modèle précis et fusible est réalisé à partir d'un matériau fusible (tel que la cire). Ensuite, une couche réfractaire spécialement formulée est appliquée plusieurs fois sur le modèle, puis saupoudrée de grains de sable. Après durcissement et séchage, une coque monobloc est ainsi formée. Puis, le modèle est fondu et évacué à l'aide d'eau chaude ou de vapeur. Enfin, la coque est calcinée à haute température et le métal en fusion est coulé à l'intérieur.

Caractéristiques : Il permet d'obtenir des pièces coulées avec une extrême précision dimensionnelle et une excellente finition de surface, et peut produire des pièces à formes extrêmement complexes difficiles à réaliser par d'autres méthodes. Il est pratiquement applicable à tous les alliages, particulièrement adapté aux alliages à haut point de fusion et difficiles à usiner. Cependant, le procédé est fastidieux, le cycle de production est long, et le coût par pièce coulée est élevé.

Applications principales : Pales de turbines d'aéromoteurs, têtes de clubs de golf, dispositifs médicaux, engrenages, articles d'artisanat, etc.

Description : Abbréviation de moulage sous pression. Le principe consiste à injecter, sous haute pression, un métal en fusion dans la cavité d'un moule métallique précis à grande vitesse, puis à le refroidir rapidement sous pression pour obtenir la solidification et la formation de la pièce coulée. Les moules sont généralement fabriqués en acier d'alliage résistant à la chaleur et peuvent être réutilisés.

Caractéristiques : Une efficacité de production extrêmement élevée, adaptée à la production en masse ; Les pièces moulées présentent une grande précision dimensionnelle, un bon état de surface et permettent de produire des pièces complexes à parois minces. Cependant, l'équipement et les moules sont extrêmement coûteux ; Elle est généralement uniquement applicable aux alliages à bas point de fusion (comme le zinc, l'aluminium et le magnésium) ; En raison de la vitesse rapide de remplissage, le gaz présent dans la cavité est difficile à évacuer, ce qui rend les pièces moulées sujettes à la porosité. En général, un traitement thermique ne peut pas être effectué.

Applications principales : Pièces automobiles (telles que les boîtiers de transmission), boîtiers pour produits 3C (téléphones portables, ordinateurs portables), modèles de jouets, pièces métalliques courantes.

Description : De manière générale, le moulage par gravité désigne le procédé par lequel un métal en fusion remplit un moule sous l'influence de la gravité terrestre. Toutefois, il fait généralement spécifiquement référence au moulage en moule métallique, c'est-à-dire une méthode de fonderie utilisant un moule métallique (appelé « moule permanent ») et reposant sur la gravité propre du métal en fusion pour remplir la cavité. Le moule peut être réutilisé des centaines à des dizaines de milliers de fois.

Caractéristiques : En raison du refroidissement rapide du moule métallique, la structure de la pièce coulée est dense et possède de bonnes propriétés mécaniques. La précision dimensionnelle et la qualité de surface sont supérieures à celles obtenues par fonderie en sable, mais inférieures à celles de la fonderie sous pression. Ce procédé permet la réalisation de plusieurs pièces identiques avec une efficacité de production relativement élevée. Cependant, le coût des moules métalliques est plus élevé que celui des moules en sable. La perméabilité à l'air est limitée, ce qui exige une évacuation efficace des gaz durant le moulage. Il n'est pas adapté à la production de pièces extrêmement complexes en termes de géométrie.

Applications principales : Petites et moyennes pièces moulées en métaux non ferreux répondant à des exigences élevées en termes de performance mécanique, telles que les jantes en alliage d'aluminium, les culasses, les pistons et les tambours de frein.

| Principale caractéristique | Domaines d'application typiques | |

| Fonte grise | Coût faible, résistant à l'usure et absorbant les chocs, mais fragile | Bloc-moteur, lit de machine-outil, tuyauterie |

| Fonte à Graphite Sphéroïdal | Grande résistance, bonne ténacité et performances globables excellentes | Vilebrequins, engrenages et composants mécaniques lourds |

| Acier coulé | Grande résistance, bonne ténacité et résistance aux chocs | Récipients sous pression, équipements pour centrales électriques, composants structurels |

| L'acier inoxydable | Résistant à la corrosion, résistant à la chaleur et esthétique | Équipements chimiques, machines pour l'industrie alimentaire, dispositifs médicaux |

| Alliage d'aluminium | Léger, résistant à la corrosion et bonne conductivité thermique | Pièces automobiles, boîtiers d'appareils électriques, composants aérospatiaux |

| Alliages de cuivre | Résistant à l'usure, résistant à la corrosion et bonne conductivité thermique | Paliers, vannes, accessoires navals |

| Alliage de magnésium | Extrêmement léger et possédant une grande résistance spécifique | boîtiers de produits 3C, pièces aérospatiales |

| Alliage de zinc | Il possède une excellente coulabilité, peut être chromé et est peu coûteux | Jouets, quincaillerie, fermetures à glissière |

| Alliages de titane | Il présente une résistance spécifique extrêmement élevée, une excellente résistance à la corrosion et un coût très élevé | Moteurs aéronautiques, implants humains |

Droits d'auteur © Dongguan Yuanji Technology Co., Ltd. Tous droits réservés - Politique de confidentialité