Écrivez-nous :[email protected]

Appelez-nous :+86-13929487727

Deux procédés de coupe très courants dans la fabrication de tôlerie sont la découpe au laser et la découpe à l'eau (water jet cutting)

Matériaux couramment utilisés |

Tôle laminée à froid (SPCC), tôle laminée à chaud (SPHC), tôle galvanisée (SECC, SGCC), acier inoxydable (SUS304, SUS316), Tôle d'aluminium (Aluminum), Tôle de cuivre (Copper), etc. |

Point clé de conception |

Rayon de pliage : Généralement pas inférieur à l'épaisseur du matériau. Entraxe des trous/bords : Les distances entre les trous ainsi que entre les trous et les bords doivent prendre en compte le moule et la résistance. Entaille de dégagement : Évite le déchirement du matériau pendant le pliage. Tolérance: Définir clairement les exigences de tolérance pour les dimensions non critiques et critiques. |

Formation |

Pliage, Estampage, Pliage longitudinal |

Raccordement et assemblage |

Soudage, Rivetage, Assemblage fileté |

Finition et post-traitement |

Désabouchage : Élimine les bords tranchants et les ébavurages produits sur les arêtes découpées et estampées afin d'assurer la sécurité et l'utilisabilité. Arêtes lisses et sans bavures à l'aide de limes, de machines à meuler et de machines à polir magnétiques Traitement de surface : Revêtement par poudre, peinture, électrodéposition, anodisation, etc. Pièces avec surfaces protectrices et esthétiques adaptées aux lignes de peinture et aux cuves d'électrodéposition Impression sérigraphique/marquage laser : Ajoute des informations telles que des étiquettes, des logos et des numéros de série à la surface des pièces. |

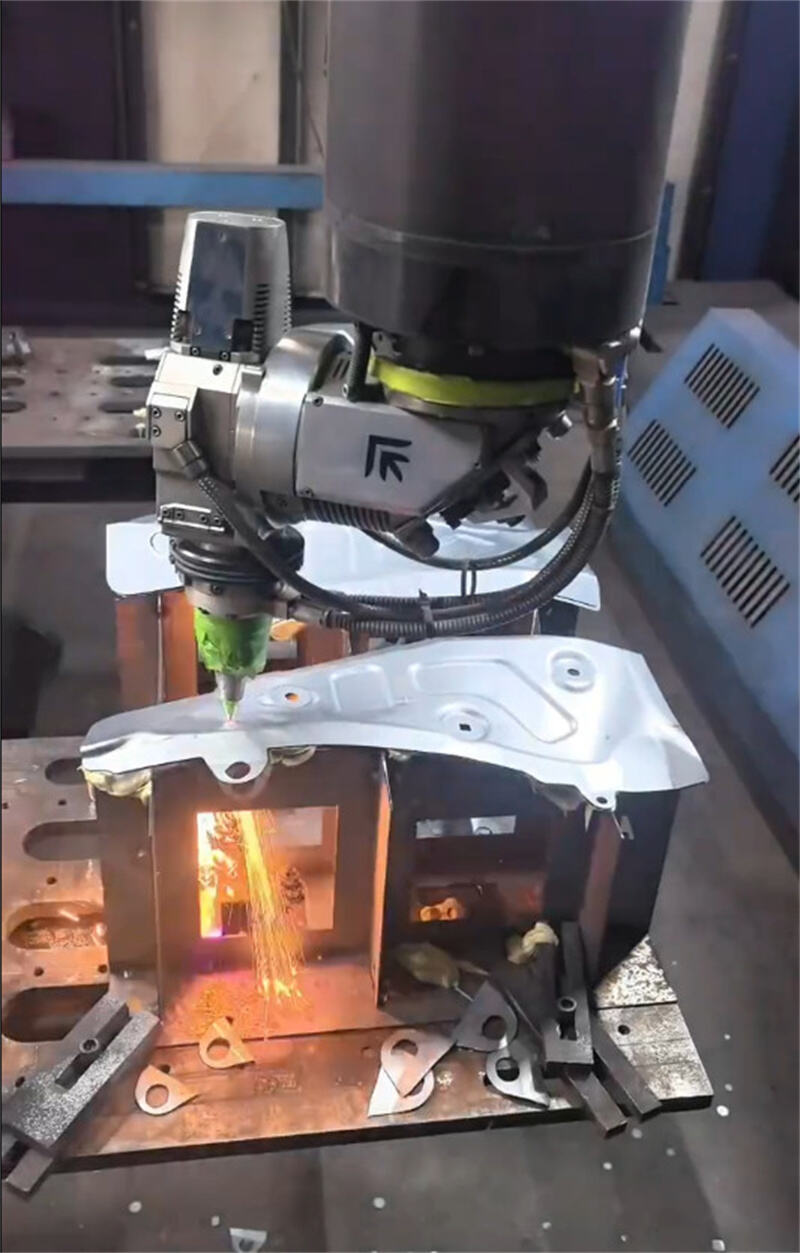

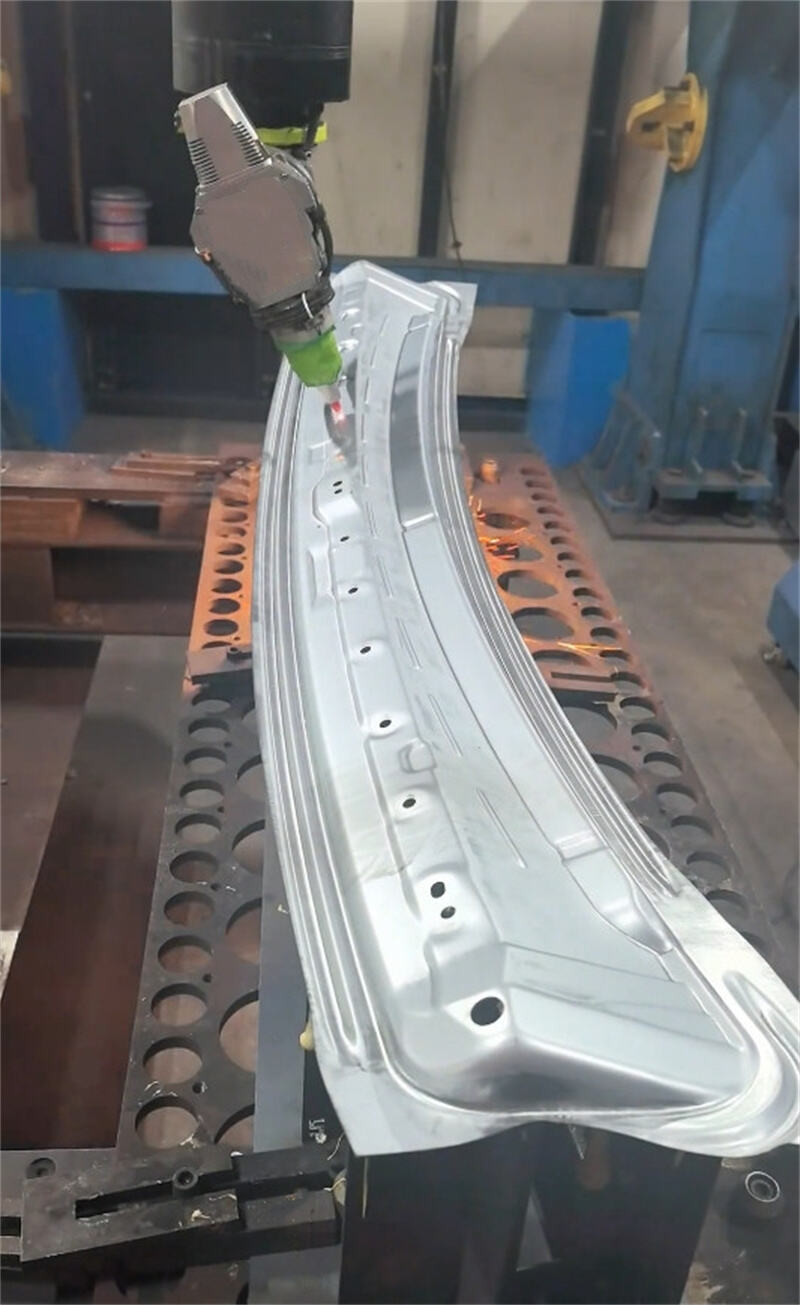

I. Découpe Laser

1. Principe de fonctionnement

La découpe par laser utilise un faisceau laser à haute densité de puissance, focalisé par une lentille, comme source de chaleur pour irradier la surface de la pièce, la chauffant rapidement, la faisant fondre, s'évaporer ou atteindre le point d'ignition du matériau. En même temps, un flux de gaz à grande vitesse, coaxial avec le faisceau, est utilisé pour éliminer le matériau fondu, permettant ainsi la découpe.

2. Les trois éléments clés

Faisceau laser à haute énergie, système optique de focalisation, gaz auxiliaire.

3. Applications typiques

Châssis, armoires, boîtiers en tôle.

Pièces décoratives en métal, œuvres artistiques, lettres de panneaux de signalisation.

Pièces automobiles, cadres de vélos.

Composants électriques, ustensiles de cuisine.

II. Découpe par jet d'eau

1. Principe de fonctionnement

La découpe par jet d'eau, également appelée découpe par jet d'eau, se divise en deux types : découpe à l'eau pure et découpe à l'eau mélangée avec du sable.

① Découpe à l'eau pure : Elle utilise une pompe à eau haute pression (généralement entre 300 et 600 MPa) pour pressuriser l'eau, qui passe ensuite à travers de minuscules buses en gemme (d'un diamètre de 0,1 à 0,3 mm) pour former un jet à grande vitesse (atteignant une vitesse jusqu'à trois fois celle du son), la force cinétique du jet permettant d'éroser les matériaux tendres.

② Découpe avec ajout de sable (découpe mixte eau-sable) : Des abrasifs durs (comme le grenat) sont mélangés à un jet d'eau pure pour former un jet abrasif, augmentant considérablement sa capacité de coupe. Cela équivaut à une « lime à eau sous haute pression », permettant de couper les matériaux durs grâce à l'action abrasive.

III. Pliage :

Le pliage est un procédé de travail à froid dans lequel une force externe est appliquée sur des matériaux en tôle, des profilés ou des tubes, les amenant à subir une déformation plastique sous l'effet d'un moment fléchissant, afin d'obtenir un angle et une forme prédéfinis. Le principe fondamental consiste à exploiter la plasticité du matériau pour lui faire subir un pliage permanent dans une zone spécifique (ligne de pliage) sans rupture.

1.Principaux types/méthodes :

`Pliage par air : Méthode la plus couramment utilisée. Le poinçon supérieur presse la tôle dans l'ouverture en V de la matrice inférieure, mais sans l'enfoncer complètement. L'angle est obtenu en contrôlant la profondeur de la pression vers le bas. Grande flexibilité, un seul jeu de moules permet d'effectuer des pliages à plusieurs angles.

`Pliage par fondage/Pliage calibré : La matrice supérieure presse complètement la tôle dans le fond de la matrice inférieure, l'appliquant étroitement contre la paroi intérieure du moule. Elle permet de contrôler efficacement le ressort avec une grande précision, mais nécessite des moules dédiés pour chaque angle et forme.

`Bord replié : Effectuez d'abord un pliage à petit angle dans l'air, puis retournez la tôle et utilisez la matrice supérieure pour aplanir ou serrer le bord replié.

2.Applications principales :

`Châssis et armoires : Armoires serveur, boîtes de commande électrique, boîtiers d'équipements réseau.

`Pièces en tôle : supports, suspentes, boîtiers, couvercles, conduits de ventilation.

`Appareils électroménagers : panneaux latéraux de réfrigérateur, carrosseries de machines à laver, panneaux de fours.

`Décoration architecturale : Panneaux décoratifs d'ascenseur, plafonds métalliques, éléments de façade rideau.

IV. Soudage

Le soudage est un procédé qui consiste à assembler deux pièces métalliques ou plus (identiques ou différentes) en établissant entre elles un lien atomique par le biais d'un chauffage, d'une pression, ou des deux, créant ainsi une liaison solide et non démontable.

1.Principaux types/méthodes :

① Soudage par arc :

`Soudage manuel à l'électrode enrobée (SMAW) : L'équipement est simple et l'opération flexible, ce qui le rend adapté au travail en extérieur. Toutefois, son efficacité est relativement faible et il exige des compétences élevées de l'opérateur.

`Soudage semi-automatique à l'arc avec fil fourré (MIG/MAG) : Il utilise un fil soudé continu comme électrode et est protégé par un gaz. Le MIG utilise des gaz inertes (comme l'Ar) pour souder l'aluminium, l'acier inoxydable, etc. Le MAG soude l'acier au carbone avec des gaz réactifs tels que le CO₂. Efficacité élevée et domaine d'application le plus étendu.

`Soudage TIG (Tungsten Inert Gas) : Des électrodes au tungstène non consommables sont utilisées, et des fils d'apport supplémentaires sont nécessaires. Le gaz de protection est de l'argon pur. La qualité de la soudure est extrêmement élevée, esthétique, et adaptée aux tôles minces, à l'acier inoxydable, à l'aluminium, au titane, etc. Toutefois, elle exige un niveau de compétence élevé de l'opérateur et est lente.

② SOUDAGE PAR RÉSISTANCE :

`Soudage par points : En appliquant une pression sur des tôles métalliques empilées à l'aide d'électrodes et en faisant passer un courant électrique, la chaleur résistive provoque une fusion locale formant un point de soudure. Très efficace, cette méthode est souvent utilisée pour relier un grand nombre de tôles minces dans les carrosseries automobiles et les enveloppes d'appareils électriques.

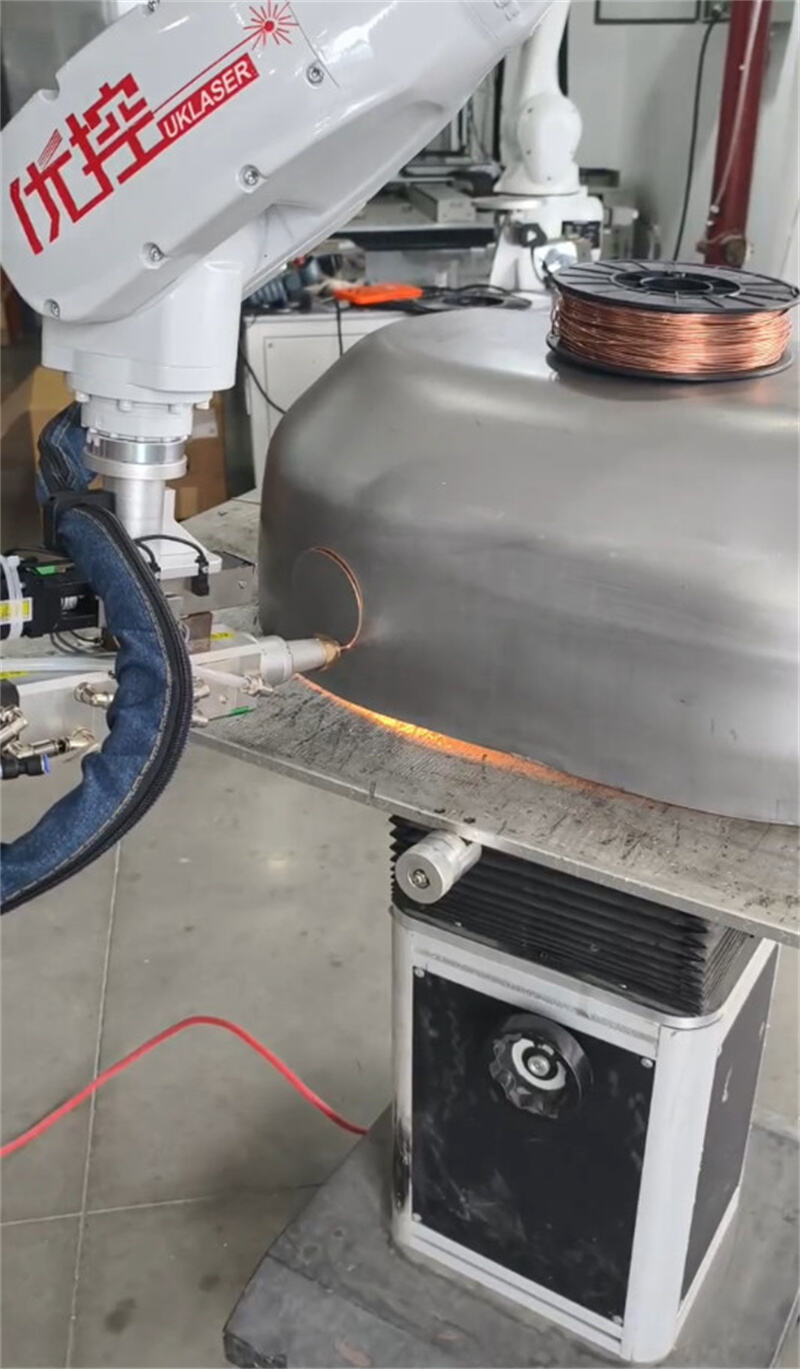

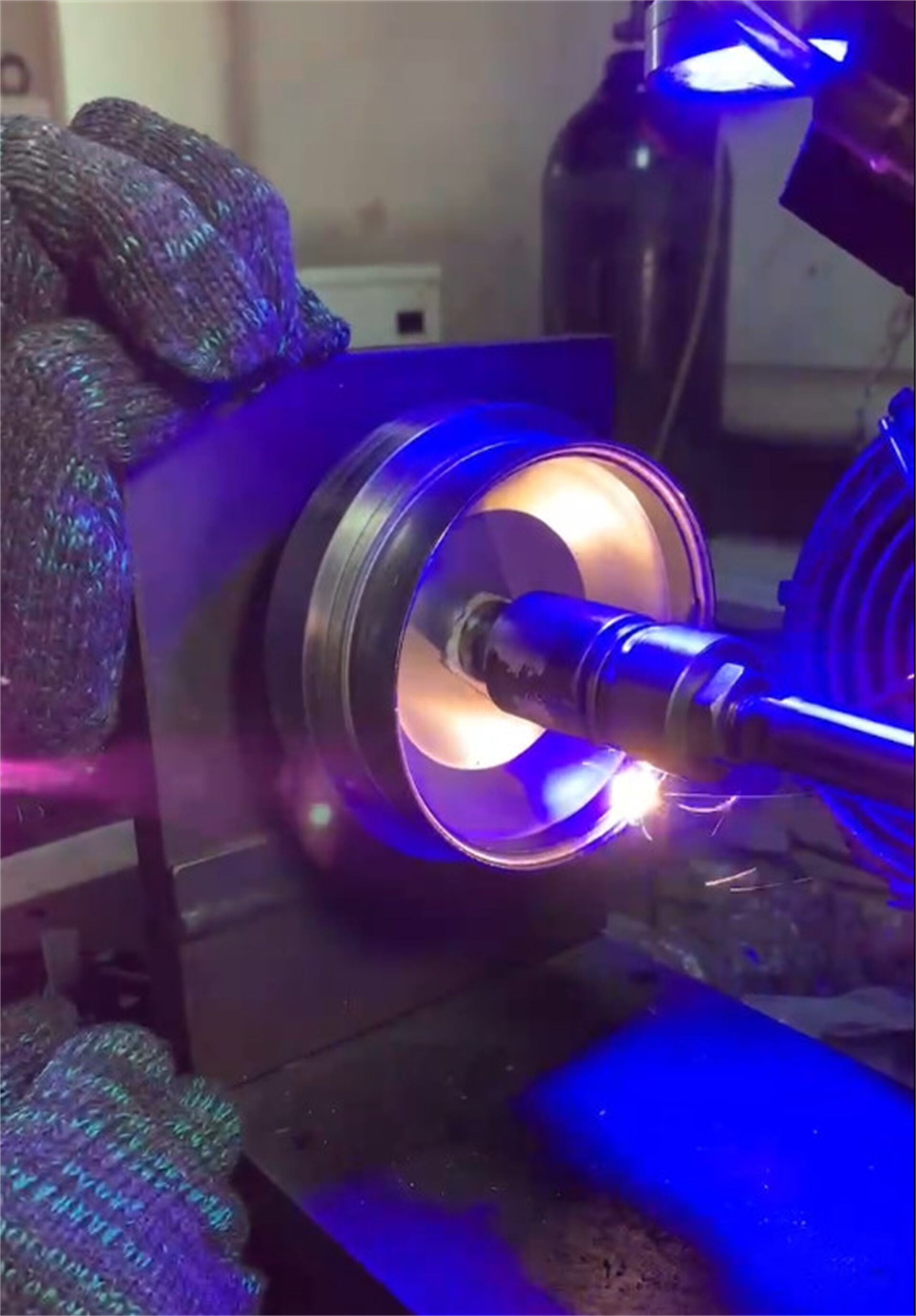

③ Soudage par faisceau d'énergie élevée :

`Soudage au laser : Il utilise un faisceau laser à haute densité d'énergie comme source de chaleur. Précision extrême, zone de chaleur affectée très réduite, déformation minimale et vitesse extrêmement rapide. Adapté à la production automatisée.

`Soudage par faisceau d'électrons : Il est réalisé sous vide et présente des performances similaires à celles du soudage laser, mais l'équipement est plus coûteux et complexe.

2.Applications principales :

`Industrie manufacturière : Carrosseries automobiles, coques de navires, récipients sous pression, chaudières, structures métalliques de ponts.

`Secteur de la construction : Le châssis métallique des gratte-ciels, pipelines pétroliers et gaziers.

`Entretien : Réparation des fissures d'équipements et assemblage des pièces.

|

Laser |

Découpe au jet d'eau |

|

|

Principe de fonctionnement |

Source de chaleur à haute énergie (fusion/vaporisation) |

Découpe mécanique à froid (abrasion/érosion) |

|

Effet thermique |

Il existe une zone affectée par la chaleur et une déformation est possible |

Aucun effet thermique, découpe à froid |

|

Variété de matériaux |

Le métal est le matériau principal, les matériaux réfléchissants sont difficiles à couper |

Presque tous les matériaux (métaux, non-métaux) |

|

Épaisseur de découpe |

Avantages pour les tôles moyennes et fines (généralement <25 mm) |

Avantages des plaques épaisses (jusqu'à 300 mm+) |

|

Coût de fonctionnement |

Les coûts d'électricité et de gaz sont élevés |

Le coût des abrasifs et des pièces d'usure est élevé |

A: Oui, nous sommes une usine située à Guangdong, en Chine.

A:

L'usinage prend 3 à 7 jours pour un échantillon, 15 à 20 jours pour une série selon la quantité ;

Le moulage prend 25 jours pour un échantillon, 15 à 20 jours pour une commande en gros.

A: Oui, nous pouvons le faire, il faut payer les frais d'échantillon, mais ceux-ci sont remboursables lors d'une commande en gros.

A: Nous proposons des méthodes de paiement flexibles, notamment le virement bancaire (TT), PayPal, Western Union et les lettres de crédit, afin de faciliter les transactions mondiales sécurisées. 30 % à 50 % à l'avance, le solde est payable avant l'expédition.

A: Oui, nous pouvons intégrer des logos et des designs d'emballage personnalisés en fonction des quantités commandées. Veuillez discuter de vos besoins spécifiques avec notre équipe commerciale.

A: Oui, nous soutenons la personnalisation OEM/ODM selon vos plans techniques, 2D/(PDF/CAO)3D(IGES/STEP).

Droits d'auteur © Dongguan Yuanji Technology Co., Ltd. Tous droits réservés - Politique de confidentialité