Envíenos un correo electrónico:[email protected]

Llámanos:+86-13929487727

Dos procesos de corte muy comunes en el procesamiento de chapa metálica son el corte por láser y el corte por chorro de agua

Materiales Comúnmente Utilizados |

Chapa de acero laminado en frío (SPCC), chapa de acero laminado en caliente (SPHC), chapa galvanizada (SECC, SGCC), acero inoxidable (SUS304, SUS316), chapa de aluminio (Aluminum), chapa de cobre (Copper), etc. |

Clave de Diseño |

Radio de Doblado: Generalmente no debe ser menor que el espesor del material. Distancia entre agujeros/bordes: Las distancias entre agujeros y entre agujeros y bordes deben considerar el molde y la resistencia. Ranura de Liberación: Evita que el material se rompa durante el doblado. Tolerancia: Definir claramente los requisitos de tolerancia para dimensiones no críticas y dimensiones críticas. |

Formación |

Doblez, Estampado, Doblado longitudinal |

Conexión y ensamblaje |

Soldadura, Remachado, Conexión roscada |

Acabado y posprocesamiento |

Desbaste: Elimina rebabas afiladas y esquinas agudas producidas en los bordes de corte y estampado para garantizar la seguridad y usabilidad. Borde suave y sin rebabas con limas, máquinas de lijado y máquinas de pulido magnético Tratamiento de Superficie: Recubrimiento en polvo, pintura, galvanizado, anodizado, etc. Piezas con superficies protectoras y estéticamente agradables para líneas de pulverización y tanques de galvanizado Impresión serigráfica/Marcado láser: Agrega información como etiquetas, logotipos y números de serie a la superficie de las piezas. |

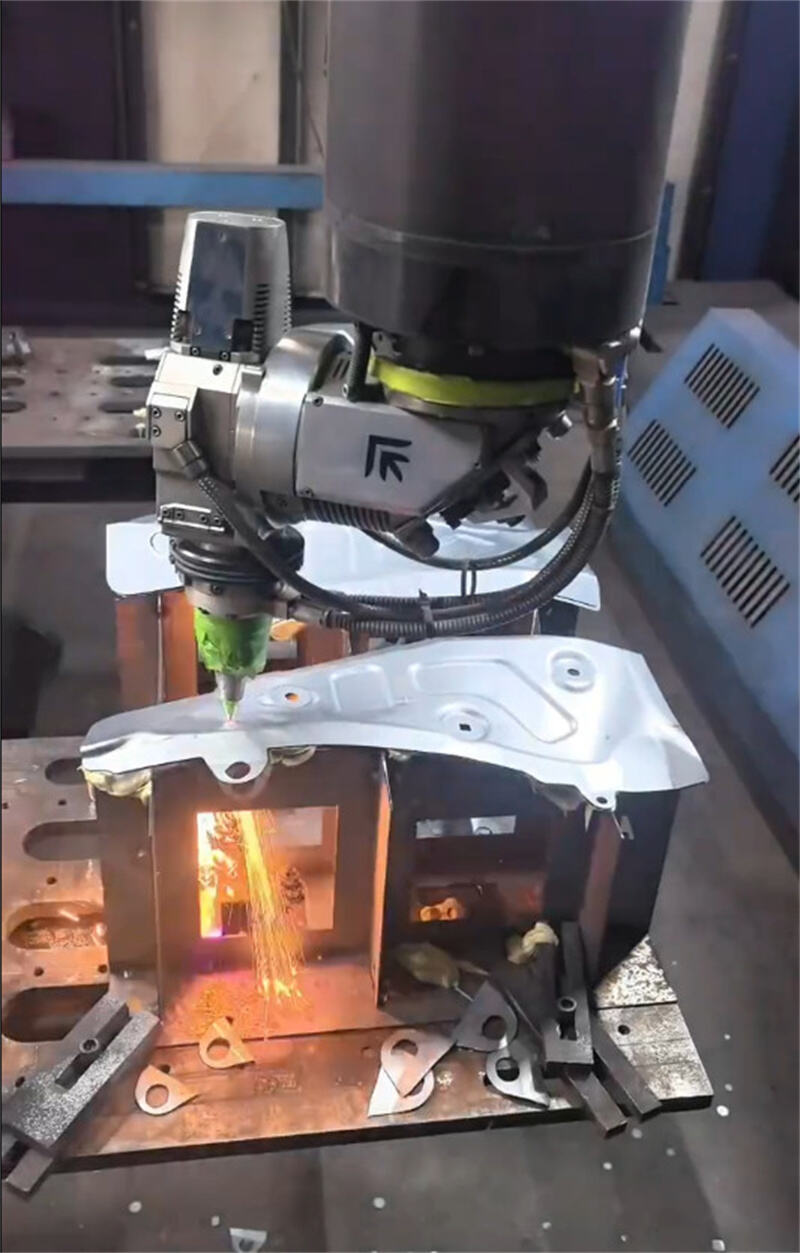

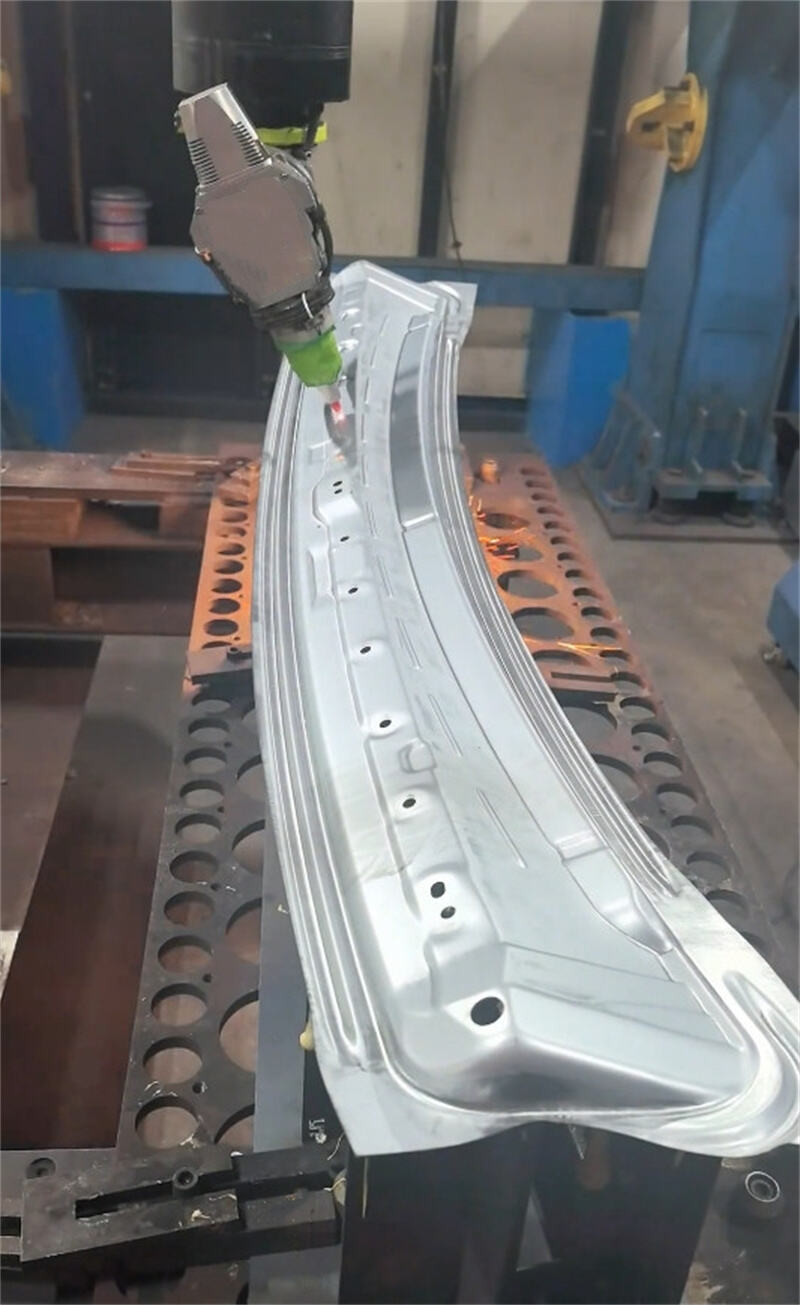

I. Corte Láser

1. Principio del Proceso

El corte por láser utiliza un haz de láser de alta densidad de potencia enfocado por una lente como fuente de calor para irradiar la superficie de la pieza de trabajo, calentándola rápidamente, derritiéndola, vaporizándola o alcanzando el punto de ignición del material. Al mismo tiempo, se utiliza un flujo de gas de alta velocidad coaxial con el haz para eliminar el material fundido, logrando así el corte.

2. Los tres elementos clave

Haz láser de alta energía, sistema óptico de enfoque, gas auxiliar.

3. Aplicaciones típicas

Chasis, gabinetes, carcasas de chapa metálica.

Piezas decorativas metálicas, obras de arte, letras de letreros.

Piezas de automóviles, marcos de bicicletas.

Componentes eléctricos, utensilios de cocina.

II. Corte por chorro de agua

1. Principio del Proceso

El corte por chorro de agua, también conocido como corte por hidrochorro, se divide en dos tipos: corte con agua pura y corte con arena.

① Corte con agua pura: Utiliza una bomba de agua de ultra-alta presión (generalmente 300-600 MPa) para presurizar el agua, la cual pasa a través de pequeñas boquillas de piedra preciosa (con un diámetro de 0.1-0.3 mm) formando un chorro de alta velocidad (con una velocidad hasta tres veces la del sonido), que se basa en la energía cinética del flujo de agua para erosionar materiales blandos.

② Corte con adición de arena (corte con mezcla de agua y arena): Se mezclan abrasivos duros (como arena de granate) en un chorro de agua pura para formar un chorro abrasivo, lo que mejora considerablemente su capacidad de corte. Es como un "archivo de agua a alta presión", cortando materiales duros a través de la acción abrasiva.

III. Doblado:

El doblado es un proceso de trabajo en frío en el que se aplica una fuerza externa a materiales de chapa metálica, perfiles o tubos, provocando que sufran deformación plástica bajo la acción de un momento flexor, obteniendo así un ángulo y forma predeterminados. El principio fundamental es aprovechar la plasticidad del material para hacer que se doble permanentemente en una zona específica (línea de doblado) sin romperse.

1.Tipos/métodos principales :

`Doblado en aire: Es el método más utilizado. La matriz superior presiona la chapa dentro de la abertura en V de la matriz inferior, pero sin llegar a presionar completamente hacia abajo. El ángulo se obtiene controlando la profundidad del prensado hacia abajo. Alta flexibilidad, con un solo conjunto de moldes se pueden realizar dobleces en múltiples ángulos.

`Doblado por prensado inferior/Doblado de calibración: La matriz superior presiona completamente la chapa metálica hasta el fondo de la matriz inferior, haciendo que se adhiera firmemente a la pared interior del molde. Puede controlar eficazmente el rebote con alta precisión, pero requiere moldes dedicados para cada ángulo y forma.

`Borde plegado: Primero, realice un plegado al aire con un ángulo pequeño, luego gire la chapa y utilice la matriz superior para aplanar o ajustar el borde plegado.

2.Principales aplicaciones :

`Chasis y gabinetes: Gabinetes de servidores, cajas de control eléctrico, cajas de equipos de red.

`Piezas de chapa metálica: soportes, colgadores, carcasas, tapas, conductos de ventilación.

`Electrodomésticos: paneles laterales de refrigeradores, carcasas de lavadoras, paneles de hornos.

`Decoración arquitectónica: Paneles decorativos de ascensores, techos metálicos, componentes de fachadas cortina.

IV. Soldadura

La soldadura es un método de proceso que combina dos o más piezas metálicas separadas (de la misma o diferente especie) entre átomos mediante calentamiento, presurización o ambos, formando así una unión firme y no desmontable.

1.Tipos/métodos principales :

① Soldadura por arco :

`Soldadura por arco con electrodo revestido (SMAW): El equipo es sencillo y la operación es flexible, lo que lo hace adecuado para trabajos al aire libre. Sin embargo, tiene una eficiencia relativamente baja y requiere altas habilidades del operador.

`Soldadura por arco metálico con gas inerte (MIG/MAG): Utiliza alambre de soldadura continuo como electrodo y está protegido por gas. MIG utiliza gases inertes (como Ar) para soldar aluminio, acero inoxidable, etc. MAG suelda acero al carbono con gases reactivos como CO₂. Alta eficiencia y la aplicación más amplia.

`Soldadura por arco con tungsteno y gas inerte (TIG): Se utilizan electrodos de tungsteno no consumibles, y se requieren alambres de aportación adicionales. El gas protector es argón puro. La calidad de la soldadura es extremadamente alta, estéticamente agradable, y adecuada para chapas delgadas, acero inoxidable, aluminio, titanio, etc. Sin embargo, requiere mayor habilidad por parte del operador y es lenta.

② SOLDADURA POR RESISTENCIA :

`Soldadura por puntos: Aplicando presión a placas metálicas apiladas con electrodos y haciendo pasar corriente eléctrica a través de ellas, el calor por resistencia provoca fusión localizada formando un punto de soldadura. Es altamente eficiente, y suele usarse para la unión de un gran número de placas delgadas en carrocerías de automóviles y carcasas de electrodomésticos.

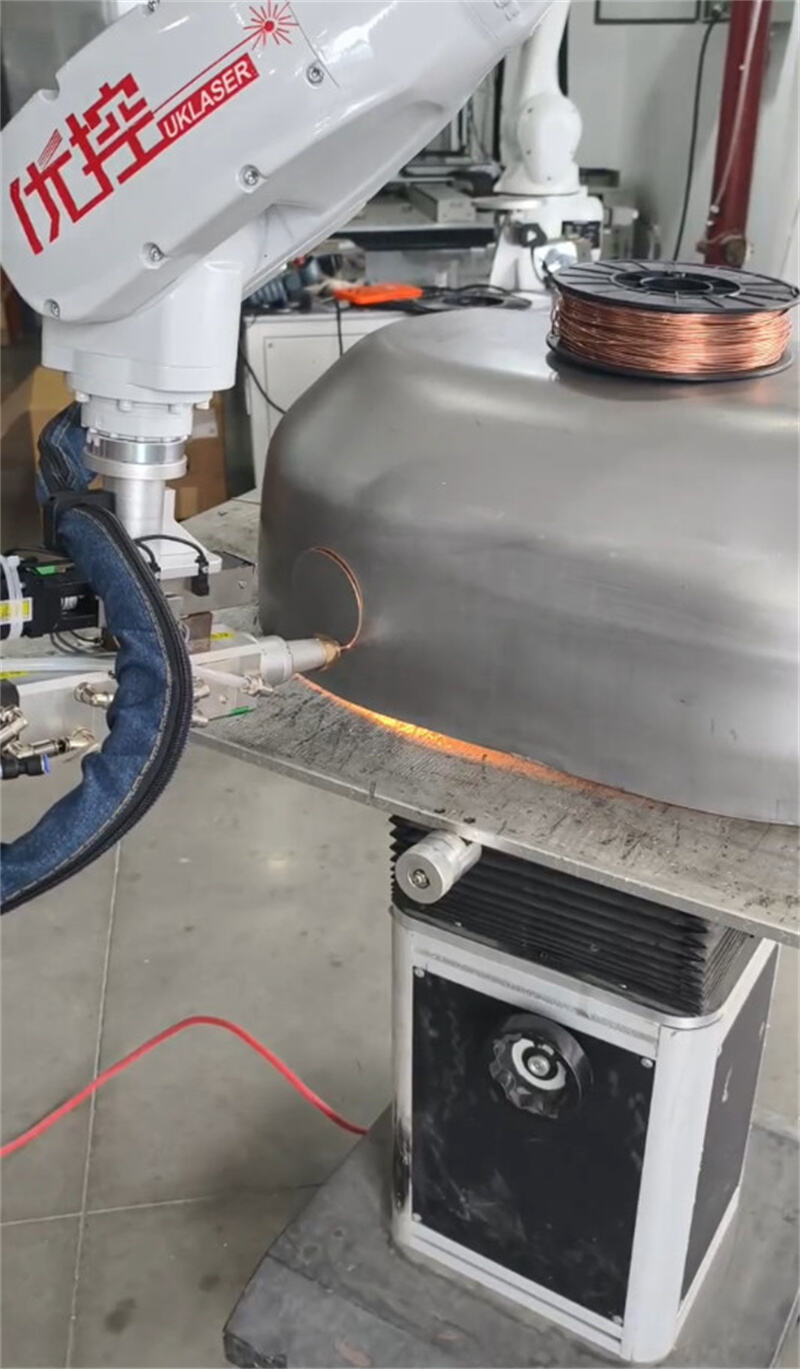

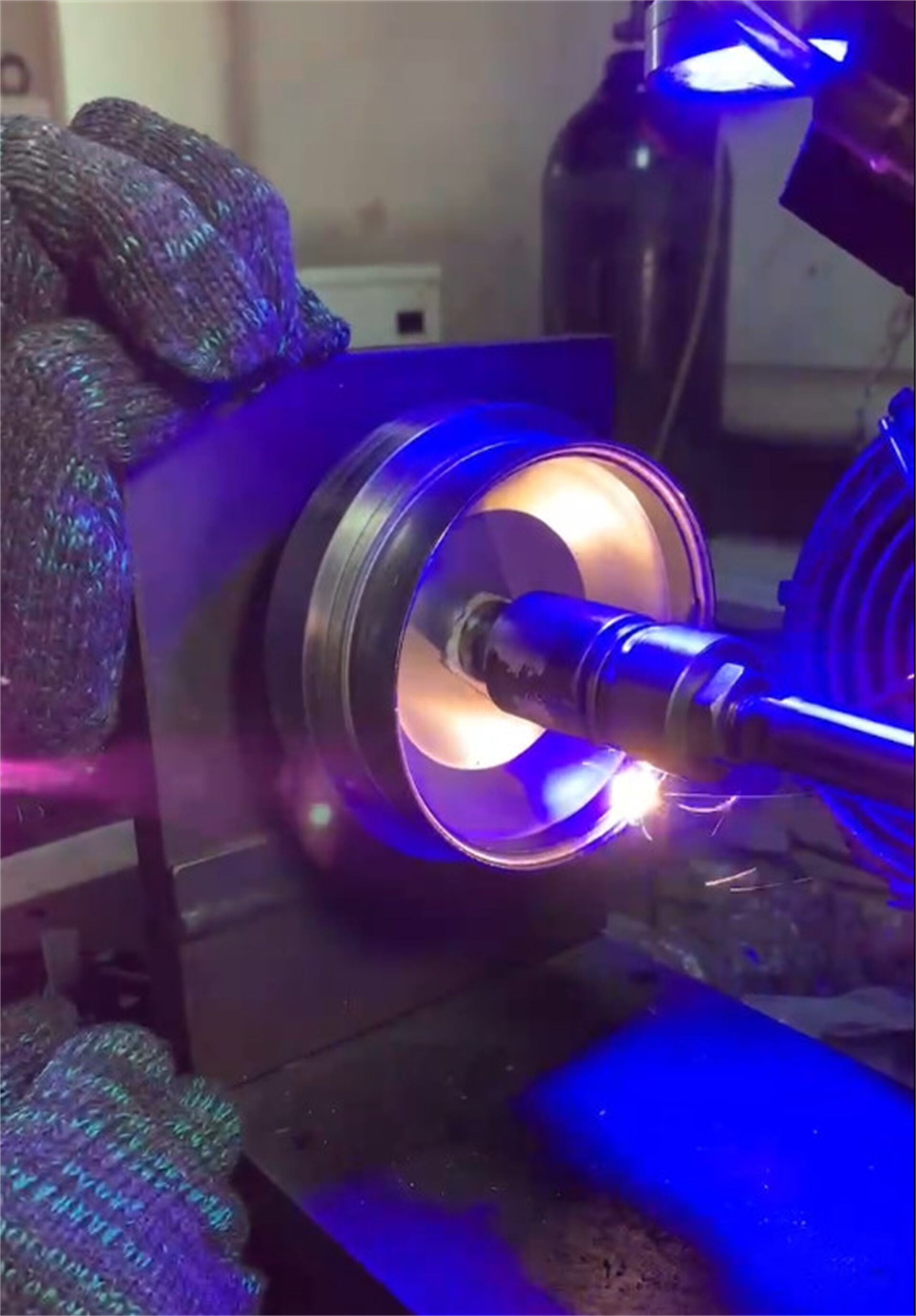

③ Soldadura con haz de alta energía :

`Soldadura láser: Utiliza un haz láser con alta densidad de energía como fuente de calor. Precisión extremadamente alta, zona afectada térmicamente pequeña, deformación mínima y velocidad extremadamente rápida. Adecuada para producción automatizada.

`Soldadura con haz de electrones: Se realiza en vacío y tiene un desempeño similar a la soldadura láser, pero el equipo es más costoso y complejo.

2.Principales aplicaciones :

`Industria manufacturera: Carrocerías de automóviles, cascos de barcos, recipientes a presión, calderas, estructuras de acero para puentes.

`Industria de la construcción: El armazón de acero de rascacielos, tuberías para petróleo y gas.

`Mantenimiento: Reparación de grietas en equipos y ensamblaje de piezas.

|

Láser |

Chorro de agua |

|

|

Principio de funcionamiento |

Fuente de calor de alta energía (fusión/vaporización) |

Corte frío mecánico (abrasión erosiva) |

|

Efecto térmico |

Existe una zona afectada por el calor y puede deformarse |

No hay efecto térmico, corte frío |

|

Rango de materiales |

El metal es el material principal, y los materiales reflectantes son difíciles de cortar |

Casi todos los materiales (metales, no metales) |

|

Grosor de corte |

Ventajas en chapas medias y delgadas (generalmente <25 mm) |

Ventajas de las placas gruesas (hasta 300 mm+) |

|

Costo operativo |

Los costos de electricidad y gas son altos |

El costo de abrasivos y piezas de desgaste es alto |

A: Sí, somos una fábrica en Guangdong, China.

A:

Mecanizado: 3-7 días para muestra, 15-20 días para lote según cantidad;

Moldeo: 25 días para muestra, 15-20 días para producción masiva.

A: Sí, podemos hacerlo, se requiere pago por la muestra, pero se reembolsará al realizar un pedido en grandes volúmenes.

A: Ofrecemos métodos de pago flexibles, incluyendo transferencia bancaria (TT), PayPal, Western Union y Cartas de Crédito para facilitar transacciones seguras a nivel global. 30%-50% por adelantado, pagar el saldo antes del envío.

A: Sí, podemos adaptar logotipos y diseños de embalaje personalizados según la cantidad del pedido. Por favor, consulte sus necesidades específicas con nuestro equipo de ventas.

A: Sí, apoyamos personalización OEM/ODM según sus dibujos técnicos, 2D/(PDF/CAD)3D(IGES/STEP).

Derechos de autor © Dongguan Yuanji Technology Co., Ltd. Todos los derechos reservados - Política de privacidad