Scrie-ne:[email protected]

Sună-ne:+86-13929487727

Două metode foarte comune de tăiere în prelucrarea tablei sunt tăierea cu laser și tăierea cu jet de apă

Materiale utilizate frecvent |

Tablă laminată la rece (SPCC), tablă laminată la cald (SPHC), tablă galvanizată (SECC, SGCC), oțel inoxidabil (SUS304, SUS316), tablă de aluminiu (Aluminum), tablă de cupru (Copper), etc. |

Cheia proiectării |

Rază de îndoire: De regulă, nu este mai mică decât grosimea materialului. Distanța dintre găuri/margini: Distanțele dintre găuri și dintre găuri și margini trebuie să ia în considerare matrița și rezistența. Deschidere de eliberare: Previne ruperea materialului în timpul îndoirii. Toleranță: Definiți clar cerințele privind toleranțele pentru dimensiuni necritice și dimensiuni critice. |

FORMAREA |

Curbare, Stantare, Curbare cu role |

Conectare și asamblare |

Sudare, Nituire, Asamblare cu filet |

Finisare și Post-procesare |

Indepartarea de buruieni: Elimină așchiile și colțurile ascuțite produse pe marginile tăiate și stantate pentru a asigura siguranța și utilizabilitatea. Margini netede și fără așchii cu lime, mașini de rectificat și mașini de lustruit magnetic Tratament de Suprafață: Vopsire în pulbere, vopsire, galvanizare, anodizare etc. Piese cu suprafețe protectoare și estetice pentru linii de vopsire și băi de galvanizare Tipografie serigrafică/Marcare cu laser: Adaugă informații precum etichete, logo-uri și numere de serie pe suprafața pieselor. |

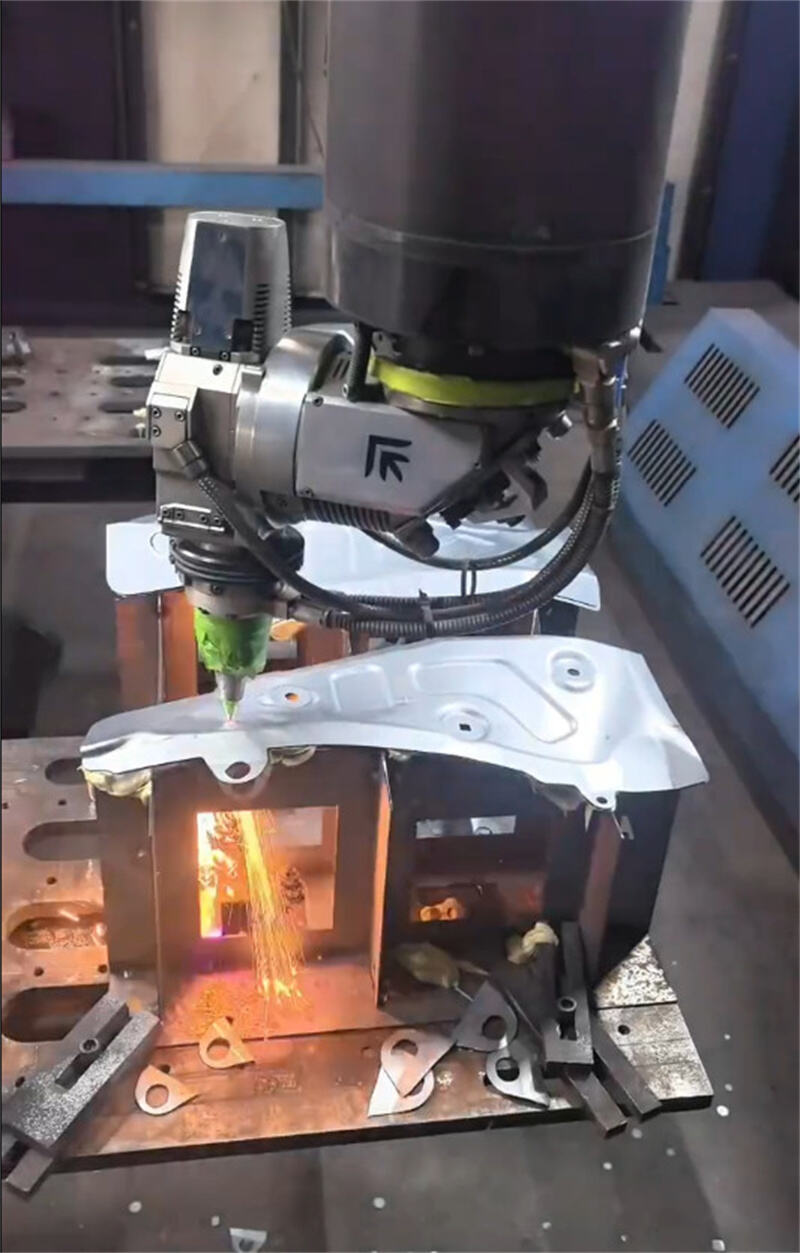

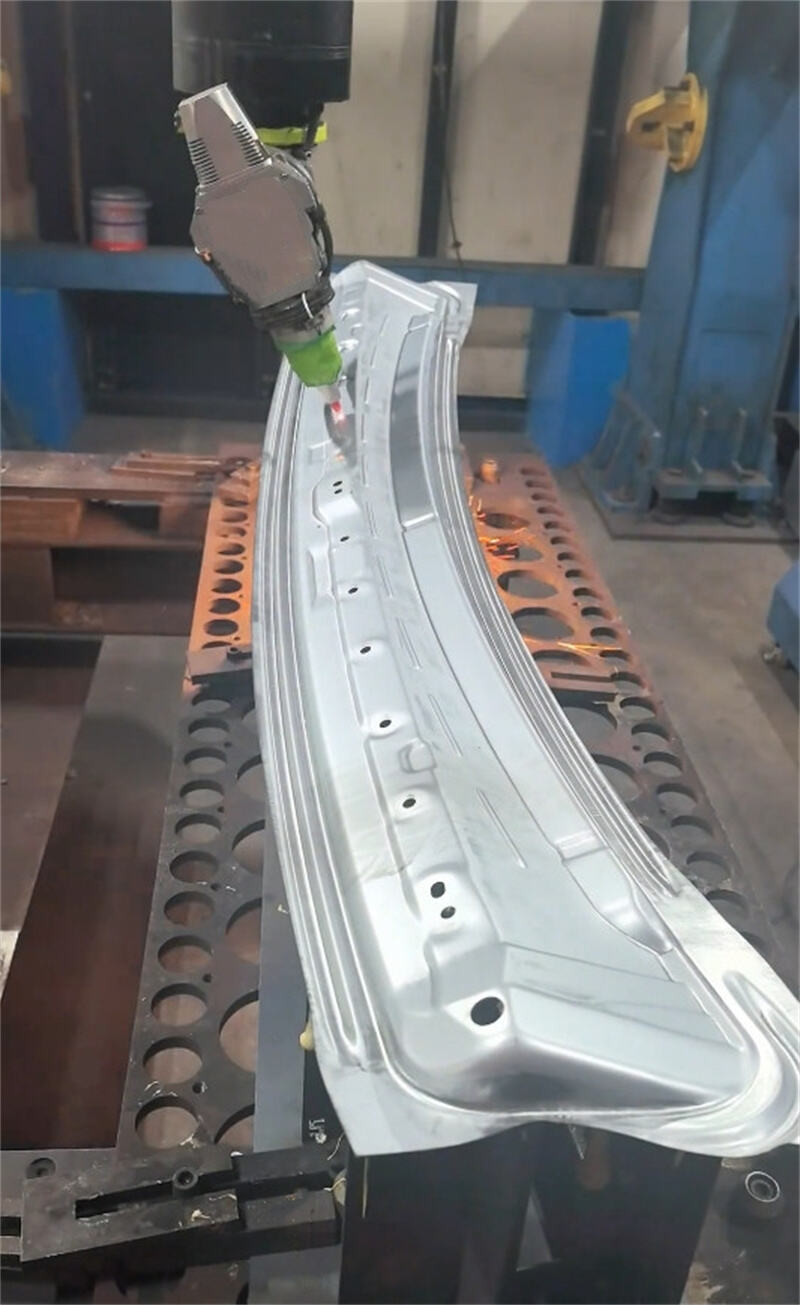

I. Tăiere cu Laser

1. Principiu de proces

Tăierea cu laser utilizează un fascicul laser cu densitate mare de putere, focalizat de o lentilă, ca sursă de căldură pentru iradierea suprafeței piesei, încălzind rapid, topind, vaporizând sau atingând punctul de aprindere al materialului. În același timp, se utilizează un flux de gaz de înaltă viteză coaxial cu fasciculul pentru a îndepărta materialul topit, realizând astfel tăierea.

2.Cele trei elemente esențiale

Fascicul laser de înaltă energie, sistem optic de focalizare, gaz auxiliar.

3.Aplicații tipice

Șasiuri, carcase, învelișuri din tablă.

Piese decorative metalice, opere de artă, litere pentru panouri indicatoare.

Piese auto, cadre de biciclete.

Piese electrice, tăvi de bucătărie.

II. Tăierea cu jet de apă

1. Principiu de proces

Tăierea cu jet de apă, cunoscută și sub denumirea de tăiere cu jet de apă, este împărțită în două tipuri: tăiere cu apă pură și tăiere cu nisip.

① Tăiere cu apă pură: Utilizează o pompă de apă cu presiune extrem de ridicată (în mod obișnuit 300-600 MPa) pentru a presuriza apa, care apoi trece prin duze mici din pietre prețioase (cu diametrul de 0,1-0,3 mm), formând un jet de viteză mare (cu o viteză de până la trei ori viteza sunetului), bazându-se pe energia cinetică a fluxului de apă pentru a eroda materialele moi.

② Tăiere cu adaos de nisip (tăiere cu apă și nisip amestecat): Abrasive dure (cum ar fi nisipul de granat) sunt amestecate într-un jet de apă pură pentru a forma un jet de apă abraziv, ceea ce îmbunătățește considerabil capacitatea sa de tăiere. Este ca o "fișier de apă la presiune ridicată", tăind materiale dure prin acțiunea abrazivă.

III. Îndoire:

Îndoirea este un proces de deformare la rece, în care se aplică o forță exterioară asupra materialelor din tablă metalică, profile sau țevi, determinându-le să se deformeze plastic sub acțiunea momentului de îndoire, obținând astfel un unghi și o formă predeterminate. Principiul de bază constă în utilizarea plasticității materialului pentru a-i induce o îndoire permanentă într-o zonă specifică (linia de îndoire), fără a se rupe.

1.Principalele tipuri/metode :

`Îndoire cu aer: Metoda cea mai frecvent utilizată. Poansonul superior apasă tabla în deschiderea în formă de V a matriței inferioare, dar nu o apasă complet până la fund. Unghiul se obține controlând adâncimea presării în jos. Flexibilitate ridicată, un singur set de matrițe poate fi utilizat pentru îndoirea la mai multe unghiuri.

`Îndoire prin presare completă/îndoire de calibrare: Matricea superioară apasă complet tabla metalică în partea de jos a matricei inferioare, făcând-o să adere strâns la peretele interior al matricei. Poate controla eficient revenirea cu o precizie ridicată, dar necesită forme dedicate pentru fiecare unghi și formă.

`Margine îndoită: Mai întâi, efectuați o îndoire la aer cu un unghi mic, apoi întoarceți tabla și utilizați matricea superioară pentru a netezi sau a strânge marginea îndoită.

2.Aplicații principale :

`Șasiu și carcase: Cabinet pentru servere, cutii de comandă electrică, cutii pentru echipamente de rețea.

`Piese din tablă: console, agățătoare, carcase, capace, canale de ventilație.

`Electrocasnice: panouri laterale pentru frigidere, carcase pentru mașini de spălat, panouri pentru cuptoare.

`Decorații arhitecturale: Panouri de finisaj pentru lifturi, tavan din metal, componente pentru fațade cortină.

IV. Sudare

Sudarea este un procedeu tehnologic care unește două sau mai multe piese metalice separate (din același material sau din materiale diferite) la nivel atomic, prin încălzire, presare sau ambele metode, formând astfel o îmbinare solidă și nedemontabilă.

1.Principalele tipuri/metode :

① Saldură cu arc :

`Sudare cu arc electric și electrod învelit (SMAW): Echipamentul este simplu, iar operația este flexibilă, fiind potrivită pentru lucrări în aer liber. Totuși, are o eficiență relativ scăzută și necesită un nivel ridicat de calificare a operatorului.

`Sudare cu arc electric în atmosferă de gaz inert cu electrod fuzibil (MIG/MAG): Utilizează sârmă de sudat alimentată continuu ca electrod, fiind protejată de un gaz de protecție. MIG utilizează gaze inerte (de exemplu, Ar) pentru sudarea aluminiului și a oțelului inoxidabil etc. MAG realizează sudarea oțelului carbon cu gaze reactive, cum ar fi CO₂. Are o eficiență ridicată și este cea mai răspândită metodă utilizată.

`Sudare cu arc electric în atmosferă de gaz inert cu electrod nefuzibil de wolfram (TIG): Electrozii de wolfram nerecuperabili sunt utilizați, fiind necesare și fire de adaos suplimentare. Gazul de protecție este argon pur. Calitatea sudurii este extrem de ridicată, estetică, fiind potrivită pentru table subțiri, oțel inoxidabil, aluminiu, titan etc. Cu toate acestea, necesită cele mai înalte calificări ale operatorului și este lentă.

② SUDURA PRIN RESISTENȚĂ :

`Sudare prin puncte: Prin aplicarea unei presiuni asupra tablelor metalice suprapuse cu ajutorul electrozilor și trecerea curentului electric prin acestea, căldura rezistivă determină topirea locală, formând punctul de sudură. Foarte eficientă, este frecvent utilizată pentru conectarea unui mare număr de table subțiri în caroserii auto și carcase de aparate electrocasnice.

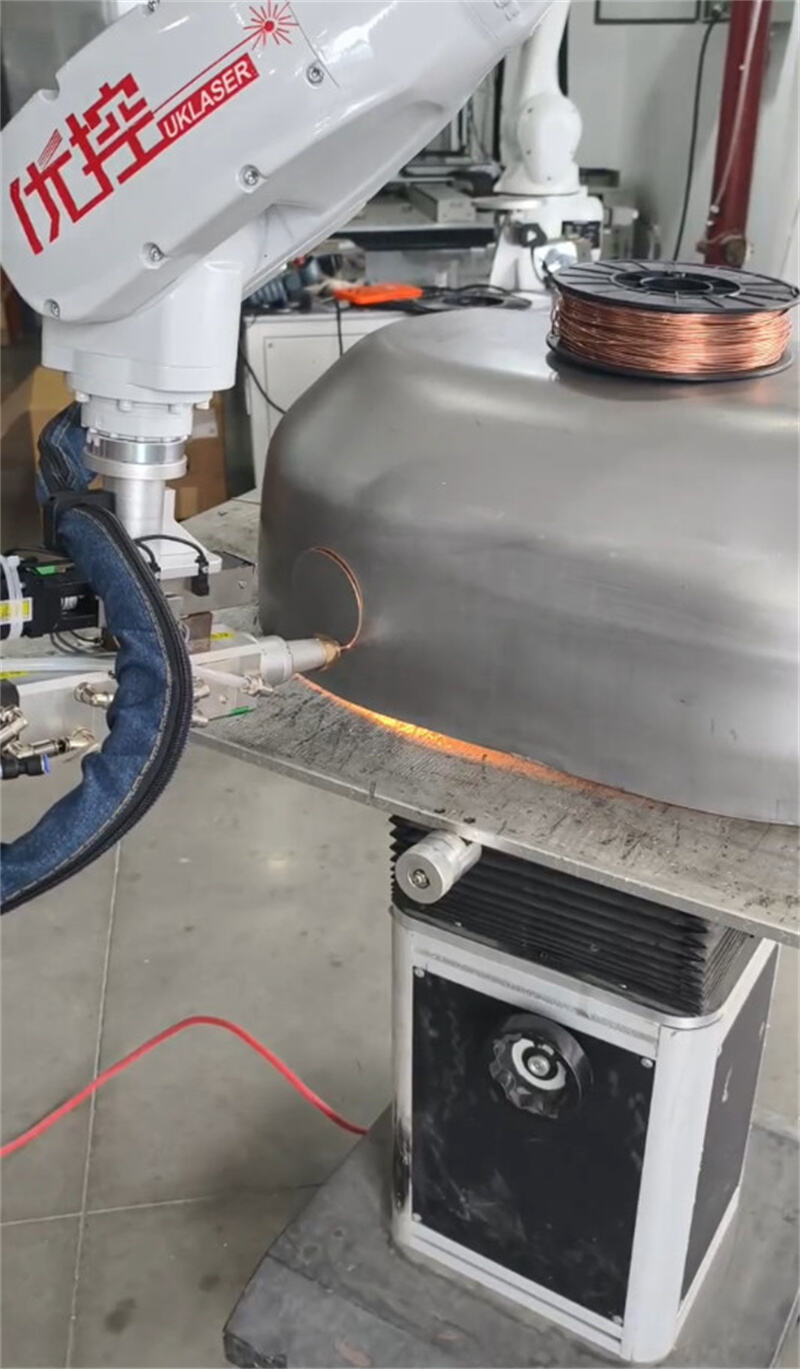

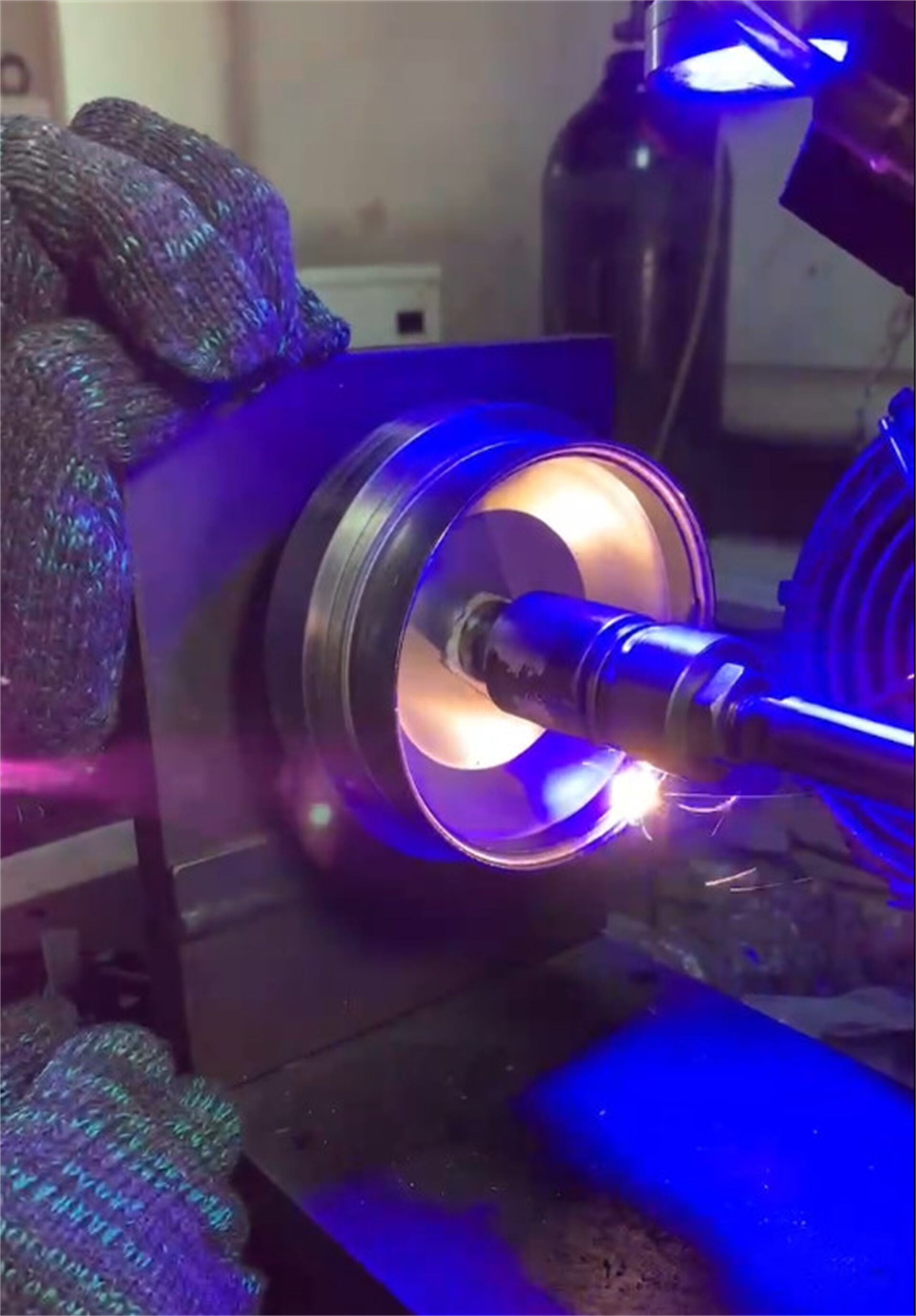

③ Sudarea cu fascicul de energie înaltă :

`Sudare cu laser: Utilizează un fascicul laser cu densitate mare de energie ca sursă de căldură. Precizie extrem de ridicată, zonă termic afectată mică, deformații minime și viteză foarte mare. Potrivită pentru producția automată.

`Sudarea cu fascicul de electroni: Se realizează în vid și are o performanță similară cu sudarea laser, însă echipamentul este mai scump și mai complex.

2.Aplicații principale :

`Industria de manufactură: Caroserii auto, carene de nave, vase de presiune, boilere, structuri metalice pentru poduri.

`Industria construcțiilor: Cadrele metalice ale zgârie-norilor, conducte pentru petrol și gaze.

`Întreținere: Repararea crăpăturilor echipamentelor și asamblarea pieselor.

|

Laser |

Jet de apă |

|

|

Principiul de funcționare |

Sursă de căldură cu energie mare (topire/vaporizare) |

Tăiere mecanică rece (eroziune abrazivă) |

|

Efect termic |

Există o zonă afectată termic și se poate deforma |

Fără efect termic, tăiere rece |

|

Gama de materiale |

Metalul este materialul principal, iar materialele reflectorizante sunt dificile |

Aproape toate materialele (metale, nemetale) |

|

Grosimea de tăiere |

Avantajele materialelor de grosime medie și subțire (în mod obișnuit <25mm) |

Avantajele plăcilor groase (până la 300 mm+) |

|

Cost de Funcționare |

Costurile cu electricitatea și gazele sunt mari |

Costul abrazivelor și al pieselor de uzură este ridicat |

A: Da, suntem o fabrică din Guangdong, China.

A:

Procesarea durează 3-7 zile pentru un eșantion, 15-20 zile pentru o comandă în funcție de cantitate;

Matrițarea durează 25 de zile pentru un eșantion, 15-20 zile pentru comenzi mari.

A: Da, putem furniza, este necesară taxa de mostră, dar poate fi rambursată la plasarea unei comenzi în cantitate mare.

A: Oferim metode de plată flexibile, inclusiv transfer bancar (TT), PayPal, Western Union și L/C (scrisori de credit) pentru a facilita tranzacțiile globale sigure. 30%-50% avans, restul se plătește înainte de expediere.

A: Da, putem realiza logo-uri personalizate și designuri de ambalare, în funcție de cantitatea comandată. Vă rugăm să discutați cu echipa noastră de vânzări pentru a vă prezenta cerințele specifice.

A: Da, susținem personalizare OEM/ODM pe baza desenelor tehnice furnizate, 2D/(PDF/CAD)3D(IGES/STEP).

Drepturi de autor © Dongguan Yuanji Technology Co., Ltd. Toate drepturile rezervate - Politica de confidențialitate