Bize E-posta Gönderin:[email protected]

Bizi Arayın:+86-13929487727

Sac metal işlemede çok yaygın iki kesme işlemi lazer kesme ve su jeti kesmedir

Yaygın olarak kullanılan malzemeler |

Soğuk haddeleme sacı (SPCC), sıcak haddeleme sacı (SPHC), galvanizli sac (SECC, SGCC), paslanmaz çelik (SUS304, SUS316), alüminyum sacı (Aluminum), bakır sacı (Copper) vb. |

Tasarım anahtarı |

Büküm yarıçapı: Genellikle malzeme kalınlığından daha az olmamalıdır. Delik/kenar aralığı: Delikler arasındaki ve delikler ile kenarlar arasındaki mesafeler kalıp ve dayanıklılık göz önünde bulundurularak belirlenmelidir. Bırakma kanalı: Büküm sırasında malzemenin yırtılmasını önler. Hoşgörü: Kritik olmayan boyutlar ve kritik boyutlar için tolerans gereksinimlerini açıkça belirleyin. |

Form oluşturmak |

Bükme, Şekillendirme, Rulo Bükme |

Bağlantı ve montaj |

Kaynak, Perçinleme, Vidalı bağlantı |

Yüzey İşlemleri ve Son İşleme |

Çapak Giderme: Kesme ve şekillendirme sırasında kenarlarda oluşan keskin çapakları ve köşeleri kaldırarak güvenlik ve kullanılabilirliği sağlar. Aşındırıcı kağıtlar, zımpara makineleri ve manyetik parlatma makineleri ile pürüzsüz ve çapaksız kenarlar elde edilir Yüzey İşlemi: Toz boya, boyama, elektrokaplama, anodize etme vb. Sprey hatları ve elektrokaplama tankları için koruyucu ve estetik yüzeylere sahip parçalar İpek Baskı/Lazerle İşaretleme: Parça yüzeylerine etiketler, logolar ve seri numaraları gibi bilgileri ekler. |

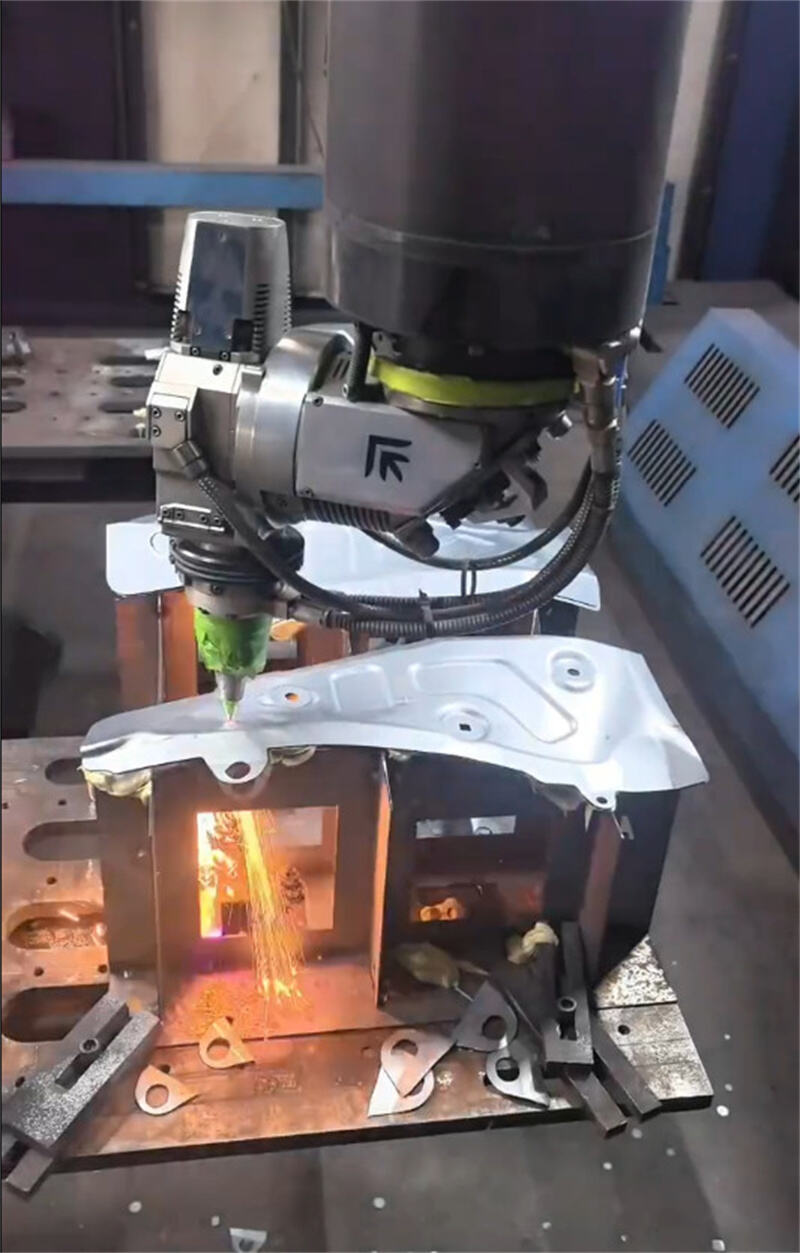

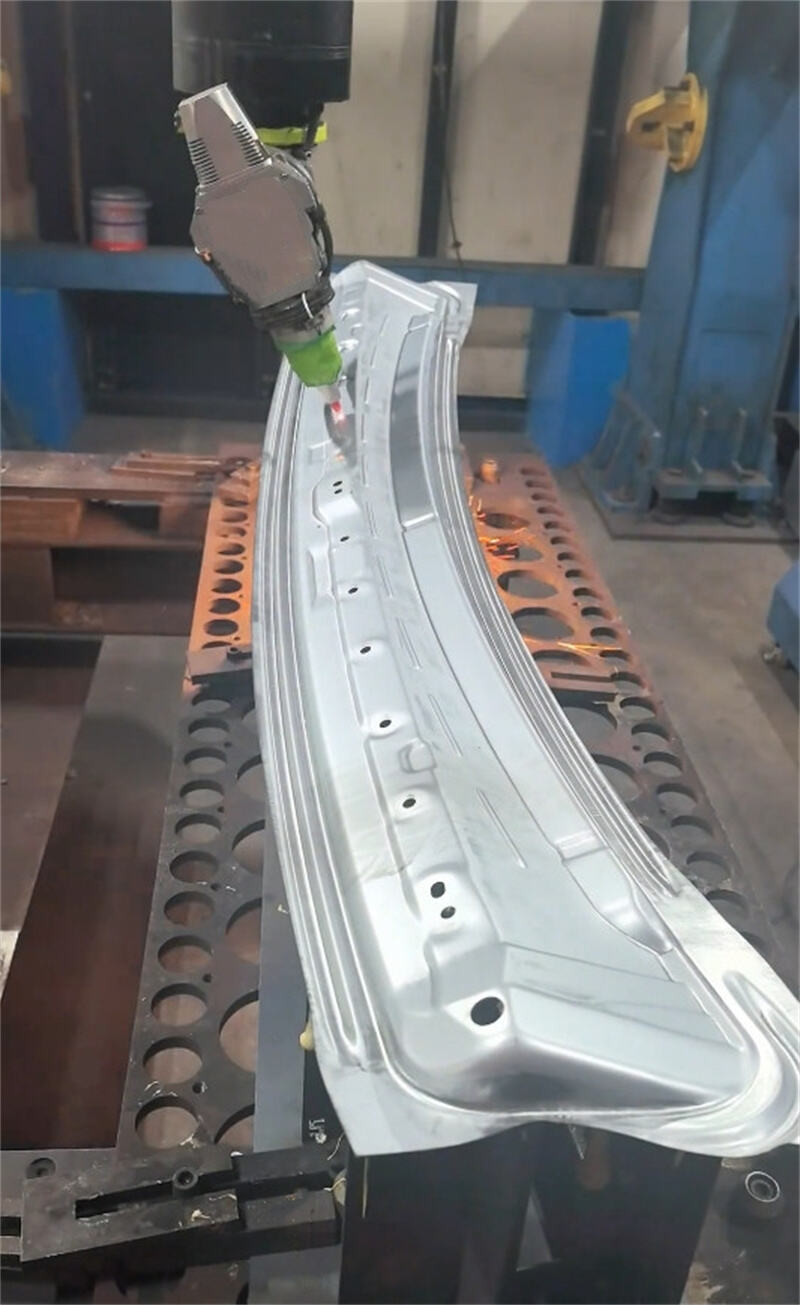

I.Lazer Kesme

1.İşlem Prensibi

Lazer kesme, yüksek güç yoğunluklu bir lazer ışınını ısı kaynağı olarak kullanır ve bu ışın bir lens tarafından odaklanarak iş parçasının yüzeyine tutulur. Bu işlem, malzeme yüzeyinin hızlı bir şekilde ısınmasına, erimesine, buharlaşmasına veya tutuşma noktasına ulaşmasına neden olur. Aynı zamanda ışınla aynı eksenli yüksek hızlı bir gaz akımı ile erimiş malzeme üflenerek kesme işlemi gerçekleştirilir.

2.Üç temel unsur

Yüksek enerjili lazer ışını, odaklama optiği sistemi, yardımcı gaz.

3.Tipik uygulamalar

Şasi, kabinler, sac muhafazalar.

Metal dekoratif parçalar, sanat eserleri, tabelalar ve harfler.

Otomobil parçaları, bisiklet çerçeveleri.

Elektrik parçaları, mutfak eşyaları.

II.Su jeti kesme

1.İşlem Prensibi

Su jeti kesme, aynı zamanda su jeti kesme olarak bilinir ve iki türe ayrılır: Saf su kesme ve kum ile kesme.

① Saf su ile kesme: Ultra yüksek basınçlı su pompası (genellikle 300-600 MPa) kullanılarak suyun basıncı artırılır, daha sonra 0,1-0,3 mm çapındaki kıymetli taş püskürtme nozullarından geçerek, ses hızının en fazla üç katına ulaşan yüksek hızlı bir jet oluşturur. Bu jet, suyun kinetik enerjisi sayesinde yumuşak malzemeleri aşındırarak keser.

② Aşındırıcı eklemeli kesme (kum-su karışık kesme): Sert aşındırıcılar (örneğin granat kumu), saf su jetine karıştırılarak aşındırıcı su jeti oluşturur ve kesme kabiliyetini büyük ölçüde artırır. Bu yöntem, adeta "yüksek basınçlı su zımparası" gibi çalışarak sert malzemeleri aşındırma yoluyla keser.

III. Eğme:

Eğme, metal sac malzemelere, profillere veya tüplere dış kuvvet uygulanarak büküm momentinin etkisiyle plastik deformasyon oluşturması sonucu belirlenmiş bir açı ve şekle ulaşılması sağlayan soğuk şekillendirme işlemidir. Temel prensip, malzemenin plastik özelliğinden yararlanarak belirli bir bölgede (büküm hattı) kırılmadan kalıcı büküm oluşturmak içindir.

1.Ana türler/yöntemler :

`Hava eğme: En yaygın kullanılan yöntemdir. Üst kalıp, sacı alt kalıbın V şeklindeki açıklığına iter, ancak tamamen aşağıya doğru itmez. Açı, aşağı yöndeki presleme derinliği kontrol edilerek elde edilir. Yüksek esneklik sağlar; bir kalıp setiyle birçok açıda büküm yapılabilir.

`Alt kalıpta eğme/Kalibrasyon eğmesi: Üst kalıp, sacı tamamen alt kalıp tabanına bastırarak kalıp iç duvarına sıkıca yapışmasını sağlar. Yaylanmayı yüksek hassasiyetle etkili bir şekilde kontrol edebilir, ancak her açı ve şekil için özel kalıplar gerektirir.

`Katlanma kenarı: İlk olarak küçük açılı bir hava bükümü gerçekleştirin, ardından saçı çevirin ve üst kalıbı kullanarak katlanmış kenarı düzleştirin veya sıkıştırın.

2.Ana Uygulamalar :

`Şasi ve kabinler: Sunucu kabinleri, elektrik kontrol kutuları, ağ ekipmanı kutuları.

`Sac parçalar: konsollar, asma aparatlar, muhafazalar, kapaklar, havalandırma kanalları.

`Ev Aletleri: buzdolabı yan panelleri, çamaşır makinesi gövdeleri, fırın panelleri.

`Mimari dekorasyon: Asansör süsleme panelleri, metal tavanlar, perde duvar bileşenleri.

IV. Kaynaklama

Kaynak, iki veya daha fazla ayrı metal parçayı (aynı türden veya farklı türlerde olsun) atomlar arası seviyede ısıtarak, basınç uygulayarak veya her ikisini birlikte kullanarak birleştiren bir işlem yöntemidir ve böylece sağlam ve sökülemez bir birleşim oluşturur.

1.Ana türler/yöntemler :

① Yay kaynak :

`Örtülü elektrotla ark kaynağı (SMAW): Ekipman basit ve operasyon esnektir, bu da onu açık alanda çalışmak için uygun hale getirir. Ancak verimliliği göreceli olarak düşüktür ve operatörden yüksek beceri gerektirir.

`İner gaz metal ark kaynağı (MIG/MAG): Sürekli beslenen kaynak telini elektrot olarak kullanır ve gazla korunur. MIG, alüminyum, paslanmaz çelik vb. malzemelerin kaynağında Ar gibi inert gazları kullanır. MAG, karbon çeliğini CO₂ gibi reaktif gazlarla kaynak eder. Verimliliği yüksektir ve en geniş uygulama alanına sahiptir.

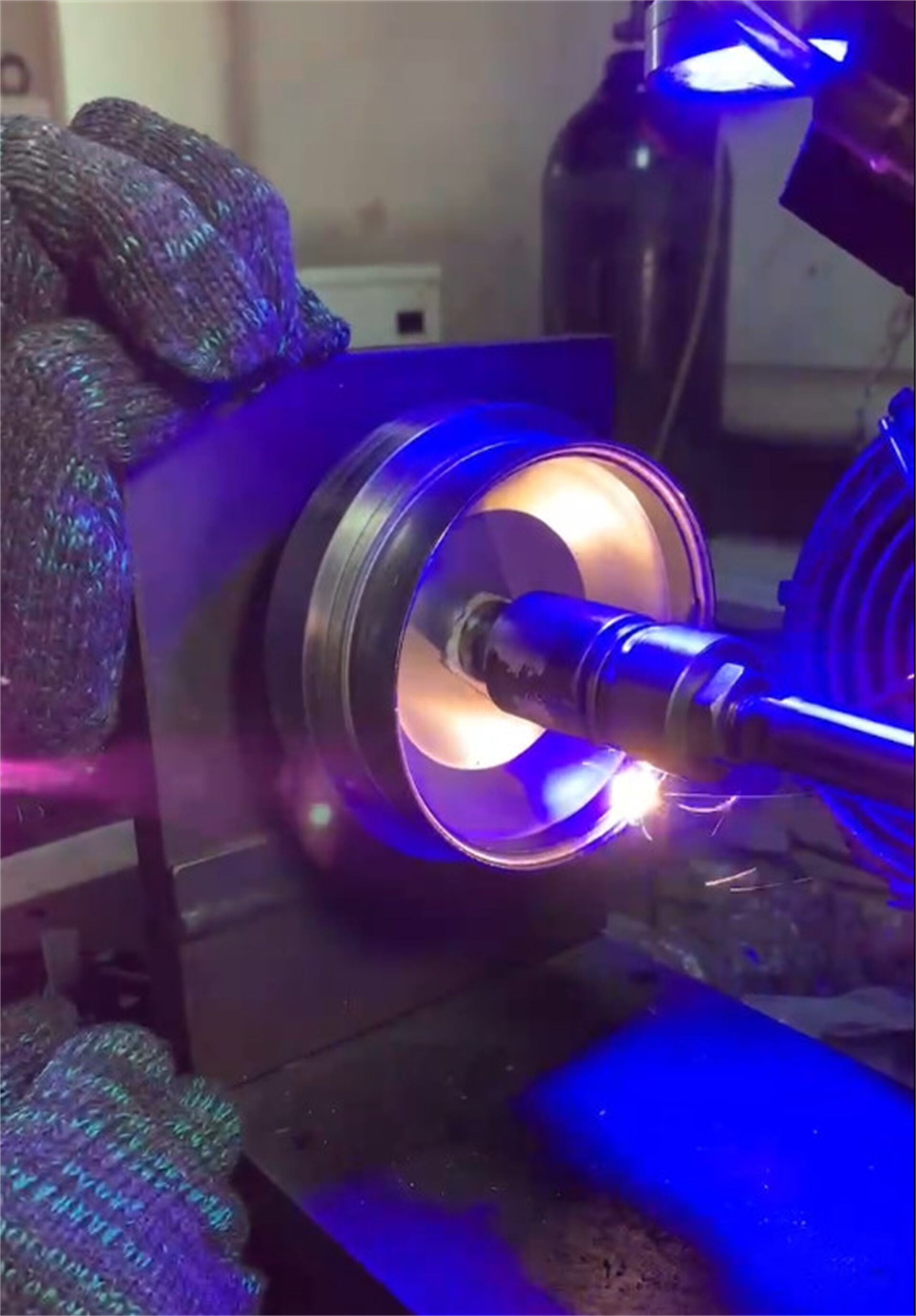

`Tungsten inert gaz kaynağı (TIG): Tükenmeyen tungsten elektrodlar kullanılır ve ek dolgu teli gerekir. Korumalı gaz saf argondur. Kaynak kalitesi çok yüksek, estetik açıdan güzel olup, ince sac, paslanmaz çelik, alüminyum, titanyum vb. malzemelere uygundur. Ancak operatörden en yüksek beceri düzeyini gerektirir ve yavaştır.

② DİRENÇ KAYNAKLAMA :

`Nokta Kaynağı: Metal plakaların üzerine elektrodlarla basınç uygulanarak üzerlerinden elektrik akımı geçirilir ve direnç ısısı etkisiyle lokal erime meydana gelerek kaynak noktası oluşur. Çok verimlidir ve otomobil gövdelerinde ve ev aletleri kapaklarında çok sayıda ince plakanın birleştirilmesinde sıklıkla kullanılır.

③ Yüksek enerjili ışın kaynaklama :

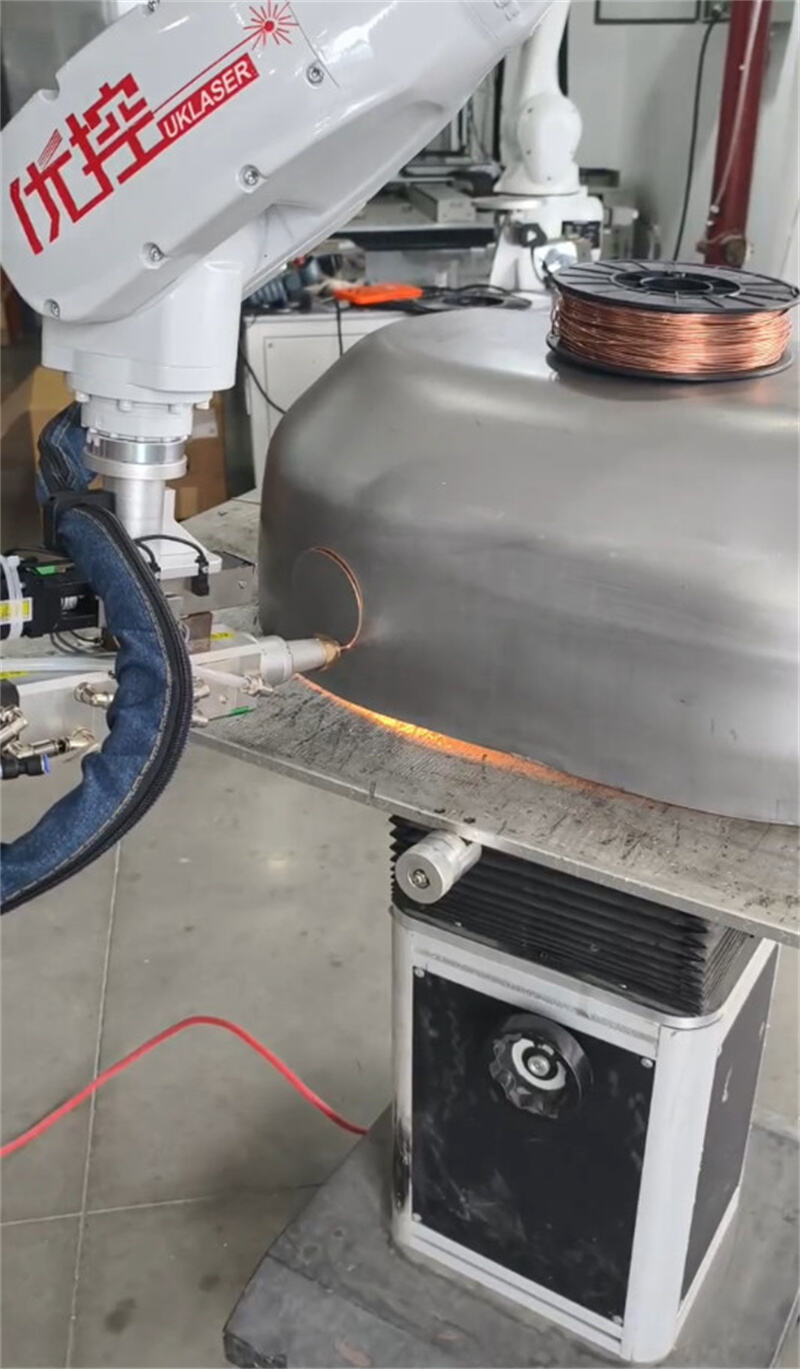

`Lazer Kaynaklama: Isı kaynağı olarak yüksek enerji yoğunluğuna sahip bir lazer ışını kullanır. Çok yüksek hassasiyet, küçük ısı etkili bölgesi, minimum deformasyon ve çok hızlıdır. Otomatik üretim için uygundur.

`Elektron ışını kaynaklama: Vakum ortamında gerçekleştirilir ve lazer kaynaklamaya benzer performansa sahiptir; ancak ekipmanı daha pahalı ve karmaşıktır.

2.Ana Uygulamalar :

`İmalat sanayi: Otomobil gövdeleri, gemi gövdeleri, basınçlı kaplar, kazanlar, köprü çelik yapıları.

`İnşaat sektörü: Sırakatlı binaların çelik iskeleti, petrol ve doğalgaz boru hatları.

`Bakım: Ekipman çatlaklarının onarımı ve parçaların montajı.

|

Lazer |

Su Jeti |

|

|

Çalışma prensibi |

Yüksek enerjili ısı kaynağı (erime/buharlaşma) |

Mekanik soğuk kesme (aşındırıcı aşınma) |

|

Isı etkisi |

Isıdan etkilenme bölgesi vardır ve deformasyona uğrayabilir |

Isı etkisi yoktur, soğuk kesmedir |

|

Malzeme Aralığı |

Ana malzeme metaldir, yansıyan malzemeler zordur |

Neredeyse tüm malzemeler (metaller, metal olmayanlar) |

|

Kesim Kalınlığı |

Orta ve ince plakaların avantajları (genellikle <25mm) |

Kalın plakaların avantajları (300 mm+ kadar) |

|

Çalışma Maliyeti |

Elektrik ve gaz maliyetleri yüksektir |

Aşındırıcıların ve aşınma parçalarının maliyeti yüksektir |

A: Evet, biz Çin'in Guangdong bölgesinde bir fabrikayız.

A:

İşleme: Örnek için 3-7 gün, miktarına göre parti için 15-20 gün;

Kalıp: Örnek için 25 gün, toplu siparişler için 15-20 gün.

A: Evet, verebiliriz, örnek ücreti gereklidir ancak toplu sipariş verildiğinde iade edilebilir.

A: Kurumlar arası havale (TT), PayPal, Western Union ve Kredi Mektupları da dahil olmak üzere esnek ödeme yöntemleri sunuyoruz; bu yöntemler, güvenli küresel işlemler için uygundur. Siparişin %30-%50'si ön ödeme olarak, kalan tutar ise sevkiyat öncesinde ödenir.

A: Evet, sipariş miktarına göre özel logolar ve ambalaj tasarımı taleplerinizi karşılayabiliriz. Lütfen özel gereksinimlerinizi satış ekibimizle görüşün.

A: Evet, teknik çizimlerinize ve 2D (PDF/CAD)/3D (IGES/STEP) dosyalarınıza göre OEM/ODM özelleştirme desteği sunuyoruz.

Telif Hakkı © Dongguan Yuanji Teknoloji Co., Ltd. Tüm Hakları Saklıdır - Gizlilik Politikası