Schreiben Sie uns:[email protected]

Rufen Sie uns an:+86-13929487727

Zwei sehr verbreitete Schneidverfahren in der Blechbearbeitung sind das Laserschneiden und das Wasserstrahlschneiden

Gängige Materialien |

Kaltgewalztes Blech (SPCC), warmgewalztes Blech (SPHC), verzinktes Blech (SECC, SGCC), Edelstahl (SUS304, SUS316), Aluminiumblech (Aluminum), Kupferblech (Copper) usw. |

Designschlüssel |

Biegeradius: In der Regel nicht geringer als die Materialstärke. Abstand zwischen Loch und Kante: Die Abstände zwischen Löchern sowie zwischen Löchern und Kanten müssen die Werkzeug- und Festigkeitsbedingungen berücksichtigen. Entlastungsnut: Verhindert das Zerreißen des Materials beim Biegen. Toleranz: Die Toleranzanforderungen für nichtkritische und kritische Maße klar definieren. |

Formgebung |

Biegen, Stanzen, Walzen |

Verbindung und Montage |

Schweißen, Nieten, Schraubverbindung |

Oberflächenbehandlung und Nachbearbeitung |

Entkantung: Entfernt scharfe Grate und Kanten, die bei Schneid- und Stanzarbeiten entstehen, um Sicherheit und Gebrauchstauglichkeit zu gewährleisten. Glatt und gratenfrei durch Feilen, Schleifmaschinen und magnetische Poliermaschinen Oberflächenbehandlung: Pulverbeschichtung, Lackieren, Verzinken, Eloxieren usw. Teile mit schützenden und ästhetischen Oberflächen für Sprühlinien und Verzinkungstanks Siebdruck/Laserbeschriftung: Fügt den Oberflächen der Teile Informationen wie Etiketten, Logos und Seriennummern hinzu. |

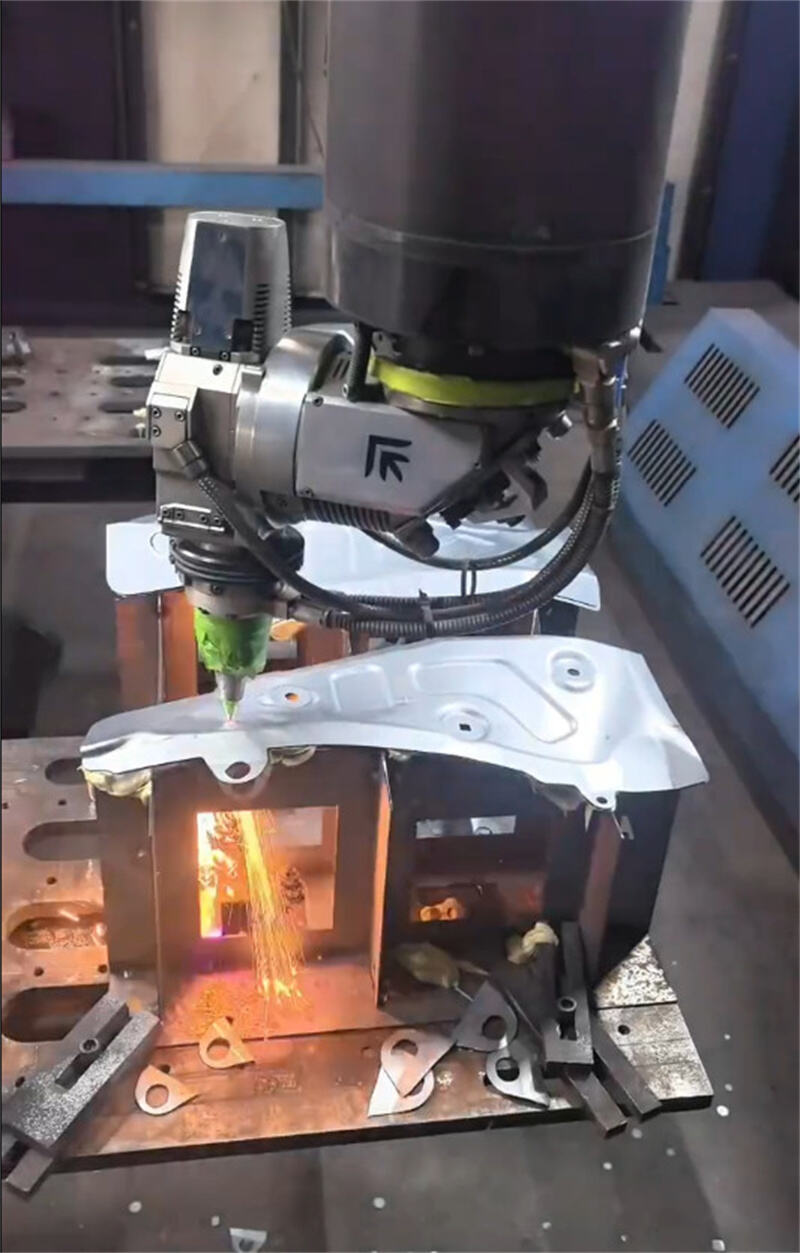

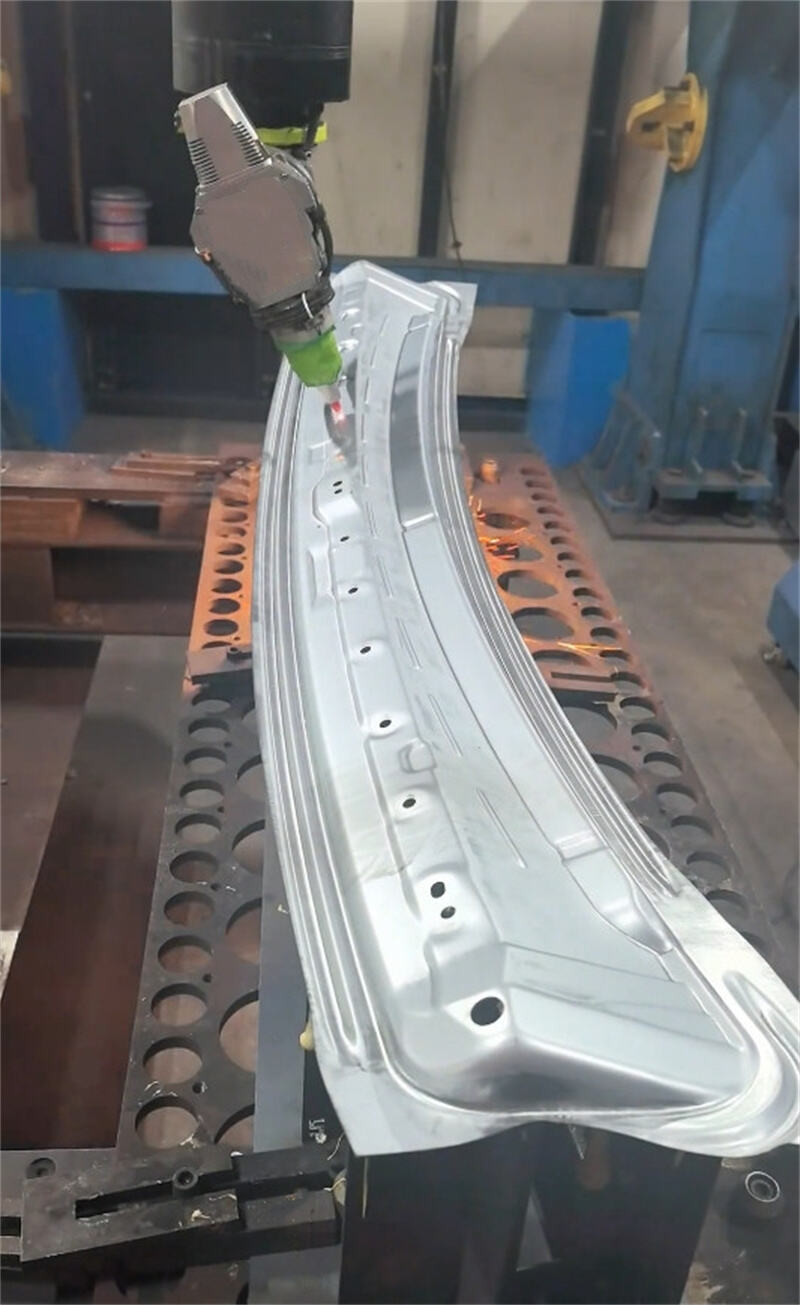

I. Laserschneiden

1. Verfahrensprinzip

Laserschneiden verwendet einen hochenergetischen Laserstrahl, der durch eine Linse auf den Werkstückoberflächen fokussiert wird, als Wärmequelle. Dadurch wird das Material schnell erhitzt, geschmolzen, verdampft oder bis zum Entzündungspunkt gebracht. Gleichzeitig wird durch einen hochgeschwindigen Gasstrom, der koaxial zum Strahl verläuft, das geschmolzene Material weggeblasen, wodurch das Schneiden erfolgt.

2. Die drei Kernkomponenten

Hochenergie-Laserstrahl, Fokussier-Optiksystem, Hilfsgas.

3. Typische Anwendungen

Chassis, Gehäuse, Blechgehäuse.

Metallene Dekorationsteile, Kunstwerke, Schilderbuchstaben.

Automobile Bauteile, Fahrradrahmen.

Elektrische Bauteile, Küchengeräte.

II. Wasserstrahlschneiden

1. Verfahrensprinzip

Wasserstrahlschneiden, auch als Wasserjetschneiden bezeichnet, wird in zwei Arten unterteilt: reines Wasserschneiden und Sandschneiden.

① Reines Wasserstrahlschneiden: Es verwendet eine Ultraschall-Hochdruckpumpe (typischerweise 300-600 MPa), um Wasser unter Druck zu setzen, welches anschließend durch winzige Edelsteindüsen (mit einem Durchmesser von 0,1-0,3 mm) fließt und einen Hochgeschwindigkeitsstrahl bildet (mit einer Geschwindigkeit bis zu dreimal der Schallgeschwindigkeit). Der Wasserstrahl nutzt seine kinetische Energie, um weiche Materialien durch Erosion zu zerschneiden.

② Schneiden mit Zusatz von Schleifmittel (Wassersandgemisch): Harte Schleifmittel (z. B. Granatsand) werden dem reinen Wasserstrahl beigemischt, um einen abrasiven Wasserstrahl zu erzeugen, der die Schneidfähigkeit stark verbessert. Es wirkt wie eine "Hochdruck-Wasserfeile", die harte Materialien durch den Schleifeffekt schneidet.

III. Biegen:

Biegen ist ein spanender Fertigungsprozess, bei dem äußere Kräfte auf Metallblechmaterialien, Profile oder Rohre angewandt werden, wodurch sie unter Wirkung eines Biegemoments plastisch verformt werden, um so einen vorgegebenen Winkel und Form zu erhalten. Das Kernprinzip besteht darin, die Plastizität des Materials zu nutzen, um es in einem bestimmten Bereich (Biegelinie) dauerhaft zu biegen, ohne dass es dabei bricht.

1.Haupttypen/Methoden :

`Freibiegen: Die am häufigsten verwendete Methode. Der obere Stempel presst das Blech in die V-förmige Öffnung des unteren Stempels, ohne es vollständig nach unten zu drücken. Der gewünschte Winkel wird durch Steuerung der Press Tiefe erreicht. Hohe Flexibilität, mit einem Satz Werkzeuge können mehrere Winkel gefertigt werden.

`Unterdruckbiegen/Kalibrierbiegen: Der obere Teil des Werkzeugs presst das Blech vollständig in den Boden des unteren Werkzeugs, wodurch es eng an der Innenwand des Werkzeugs anliegt. Dadurch kann die Federung sehr präzise kontrolliert werden, allerdings sind für jeden Winkel und jede Form spezielle Werkzeuge erforderlich.

`Kante falten: Führen Sie zunächst eine Luftbiegung mit kleinem Winkel durch, drehen Sie anschließend das Blech um und verwenden Sie den oberen Teil des Werkzeugs, um die gefaltete Kante zu glätten oder zu befestigen.

2.Hauptanwendungen :

`Chassis und Gehäuse: Servergehäuse, elektrische Steuerschränke, Netzwerkgeräteschränke.

`Blechteile: halterungen, Aufhängungen, Gehäuse, Abdeckungen, Lüftungskanäle.

`Haushaltsgeräte: seitenbleche von Kühlschränken, Gehäuse von Waschmaschinen, Blenden von Backöfen.

`Architektur- und Innenausstattung: Verkleidungsplatten für Aufzüge, Metalldecken, Bauteile für Vorhangfassaden.

IV. Schweißen

Schweißen ist ein Verfahren, bei dem zwei oder mehrere separate Metallwerkstücke (gleicher oder unterschiedlicher Art) durch Erwärmen, Drücken oder beides miteinander verbunden werden, sodass eine feste und nicht lösbare Verbindung entsteht.

1.Haupttypen/Methoden :

① Schweißarbeiten mit Bogen :

`Metallschutzgasschweißen (MAG)/Metall-Inertgas-Schweißen (MIG) : Die Ausrüstung ist einfach, und die Bedienung ist flexibel, wodurch es sich für Arbeiten im Freien eignet. Allerdings ist die Effizienz vergleichsweise gering, und es werden hohe Fähigkeiten des Bedieners vorausgesetzt.

`Metallschutzgasschweißen (MIG/MAG) : Es verwendet kontinuierlich zugeführtes Schweißdrahtmaterial als Elektrode, wobei das Schutzgas die Abschirmung übernimnt. MIG verwendet inerte Gase (z. B. Argon) zum Schweißen von Aluminium, Edelstahl usw. MAG verwendet reaktive Gase wie CO₂ zum Schweißen von Kohlenstoffstahl. Hohe Effizienz und breiteste Anwendung.

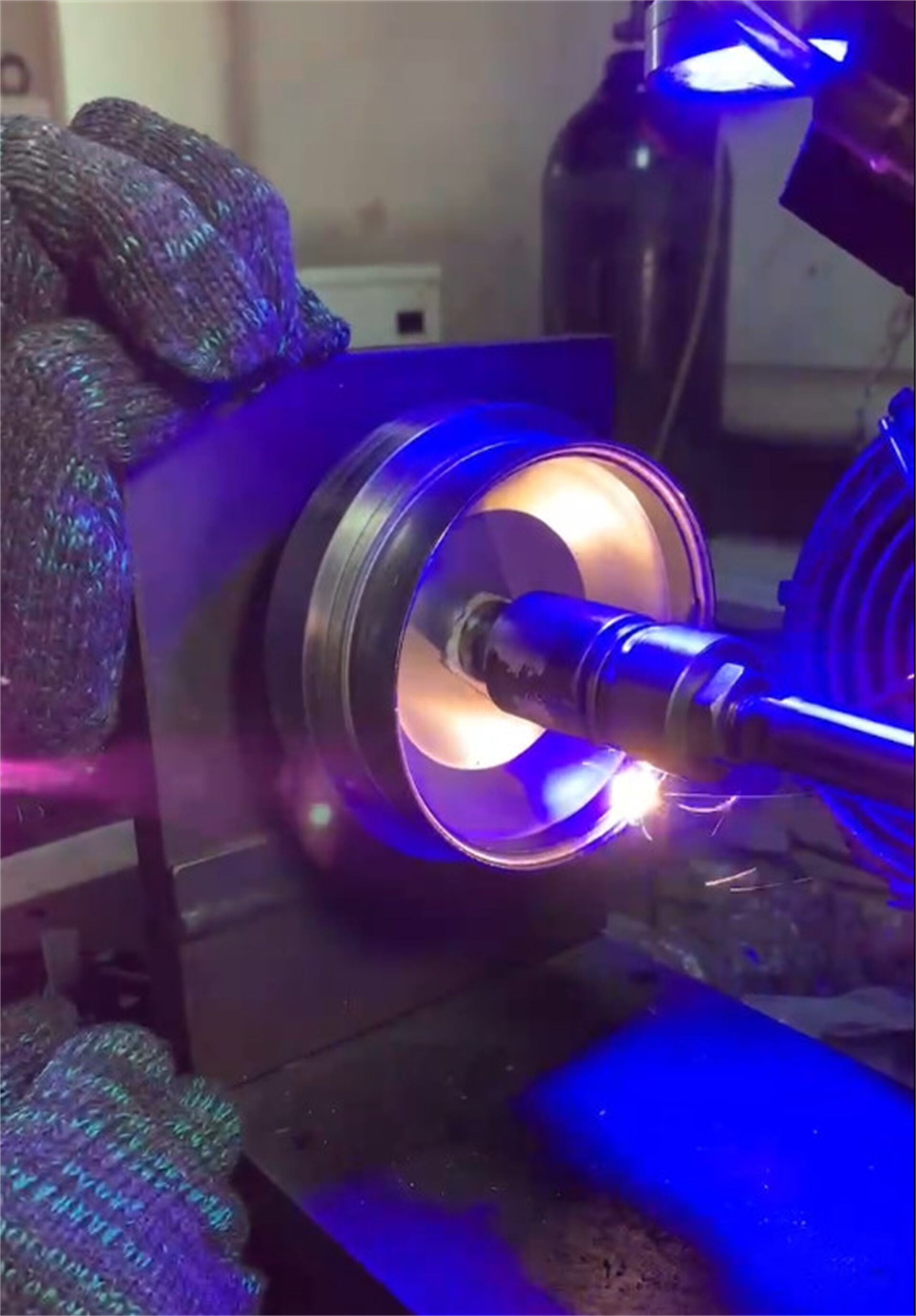

`Wolfram-Inertgasschweißen (WIG) : Nichtverbrauchende Wolframelektroden werden verwendet, und zusätzliche Fülldrähte sind erforderlich. Das Schutzgas ist reines Argon. Die Schweißqualität ist äußerst hochwertig, ästhetisch ansprechend und eignet sich für dünne Bleche, Edelstahl, Aluminium, Titan usw. Allerdings stellt es die höchsten Anforderungen an die Fähigkeiten des Bedieners und ist langsam.

② Widerstandsschweißen :

`Punktschweißen: Durch Anlegen von Druck auf mit Elektroden gestapelte Metallplatten und das Durchleiten von Strom entsteht Widerstandswärme, die lokal aufschmilzt und einen Schweißpunkt bildet. Aufgrund der hohen Effizienz wird diese Methode häufig für die Verbindung einer großen Anzahl von dünnen Blechen in Karosserien und Gehäusen von Haushaltsgeräten eingesetzt.

③ Schweißen mit hochenergetischem Strahl :

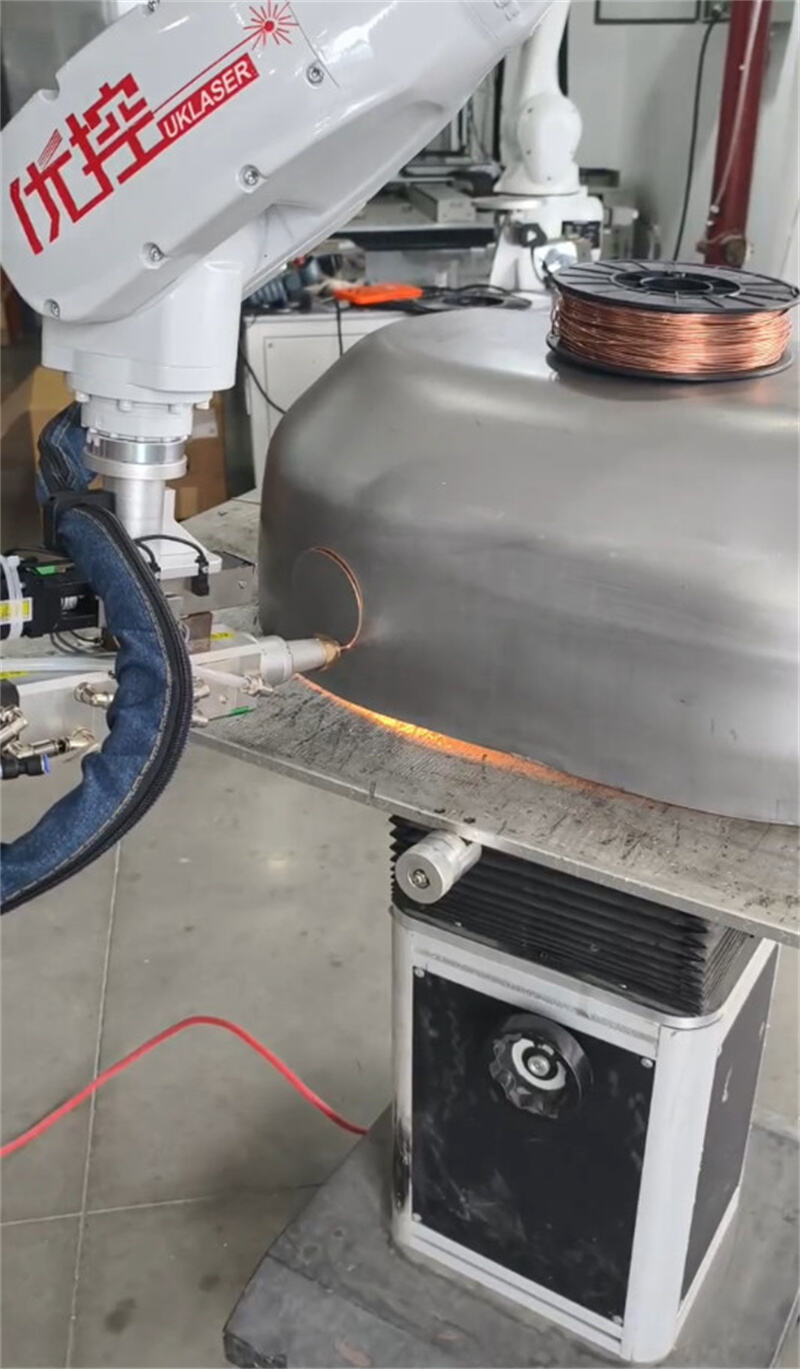

`Laser-Schweißen: Es verwendet einen Laserstrahl mit hoher Energiedichte als Wärmequelle. Extrem präzise, kleiner wärmebeeinflusster Bereich, geringe Verformung und äußerst hohe Geschwindigkeit. Eignet sich für die automatisierte Fertigung.

`Elektronenstrahlschweißen: Es wird unter Vakuum durchgeführt und besitzt eine ähnliche Leistung wie Laserschweißen, doch die Ausrüstung ist teurer und komplexer.

2.Hauptanwendungen :

`Fertigungsindustrie: Automobilkarosserien, Schiffsrümpfe, Druckbehälter, Kessel, Brückenstahlkonstruktionen.

`Bauindustrie: Das Stahlgerüst von Wolkenkratzern, Öl- und Gasleitungen.

`Instandhaltung: Reparatur von Gerissenen Bauteilen und Zusammenbau von Teilen.

|

Laser |

Wasserstrahl |

|

|

Arbeitsprinzip |

Hochenergie-Wärmequelle (Schmelzen/Verdampfen) |

Mechanisches Kaltstrahlschneiden (abrasive Erosion) |

|

Wärmeauswirkung |

Es entsteht eine wärmebeeinflusste Zone, die Verformungen verursachen kann |

Keine Wärmeauswirkung, Kaltstrahlschneiden |

|

Materialbereich |

Metall ist das Hauptmaterial, reflektierende Materialien sind schwierig zu bearbeiten |

Fast alle Materialien (Metalle, Nichtmetalle) |

|

Schnittdicke |

Vorteile bei mittleren und dünnen Platten (typischerweise <25 mm) |

Vorteile von dicken Platten (bis zu 300 mm+) |

|

Betriebskosten |

Die Strom- und Gaspreise sind hoch |

Die Kosten für Schleifmittel und Verschleißteile sind hoch |

A: Ja, wir sind ein Werk in Guangdong, China.

A:

Die Bearbeitung dauert 3–7 Tage für Muster, 15–20 Tage für Serien je nach Stückzahl;

Die Formgebung dauert 25 Tage für Muster, 15–20 Tage für Großbestellungen.

A: Ja, wir können das tun. Es fallen Probengebühren an, diese werden jedoch bei Auftragserteilung für eine Großbestellung zurückerstattet.

A: Wir bieten flexible Zahlungsmethoden an, darunter Banküberweisung (TT), PayPal, Western Union und Letters of Credit, um sichere globale Transaktionen zu ermöglichen. 30%-50% Anzahlung, Restbetrag vor Lieferung zu zahlen.

A: Ja, wir können individuelle Logos und Verpackungsdesigns entsprechend der Bestellmenge anbieten. Bitte besprechen Sie Ihre spezifischen Anforderungen mit unserem Vertriebsteam.

A: Ja, wir unterstützen OEM/ODM-Anpassungen basierend auf Ihren technischen Zeichnungen, 2D/(PDF/CAD) 3D(IGES/STEP).

Urheberrecht © Dongguan Yuanji Technology Co., Ltd. Alle Rechte vorbehalten - Datenschutzrichtlinie